En el mundo de la fabricación de tejidos industriales, lograr una unión duradera y eficaz de los tejidos es fundamental tanto para la calidad del producto como para el éxito operativo. Entre las muchas técnicas disponibles, la tecnología de soldadura por cuña caliente se ha revelado como un método superior para unir tejidos industriales. Esta completa guía explorará la mecánica, las ventajas y las aplicaciones de la soldadura por cuña caliente, y cómo supera a otros métodos.

¿Qué hace que la soldadura en cuña caliente sea única?

La soldadura en cuña caliente es una técnica especializada de unión de tejidos que utiliza una cuña caliente para fusionar materiales. El proceso implica un control preciso de la temperatura, la aplicación de presión y la alineación de los materiales para crear uniones fuertes y sin costuras. A diferencia de los métodos tradicionales, como la costura o los adhesivos, la soldadura por cuña en caliente elimina la necesidad de perforaciones o curado químico, lo que la hace más limpia, rápida y duradera.

Comprender el proceso de cuña caliente

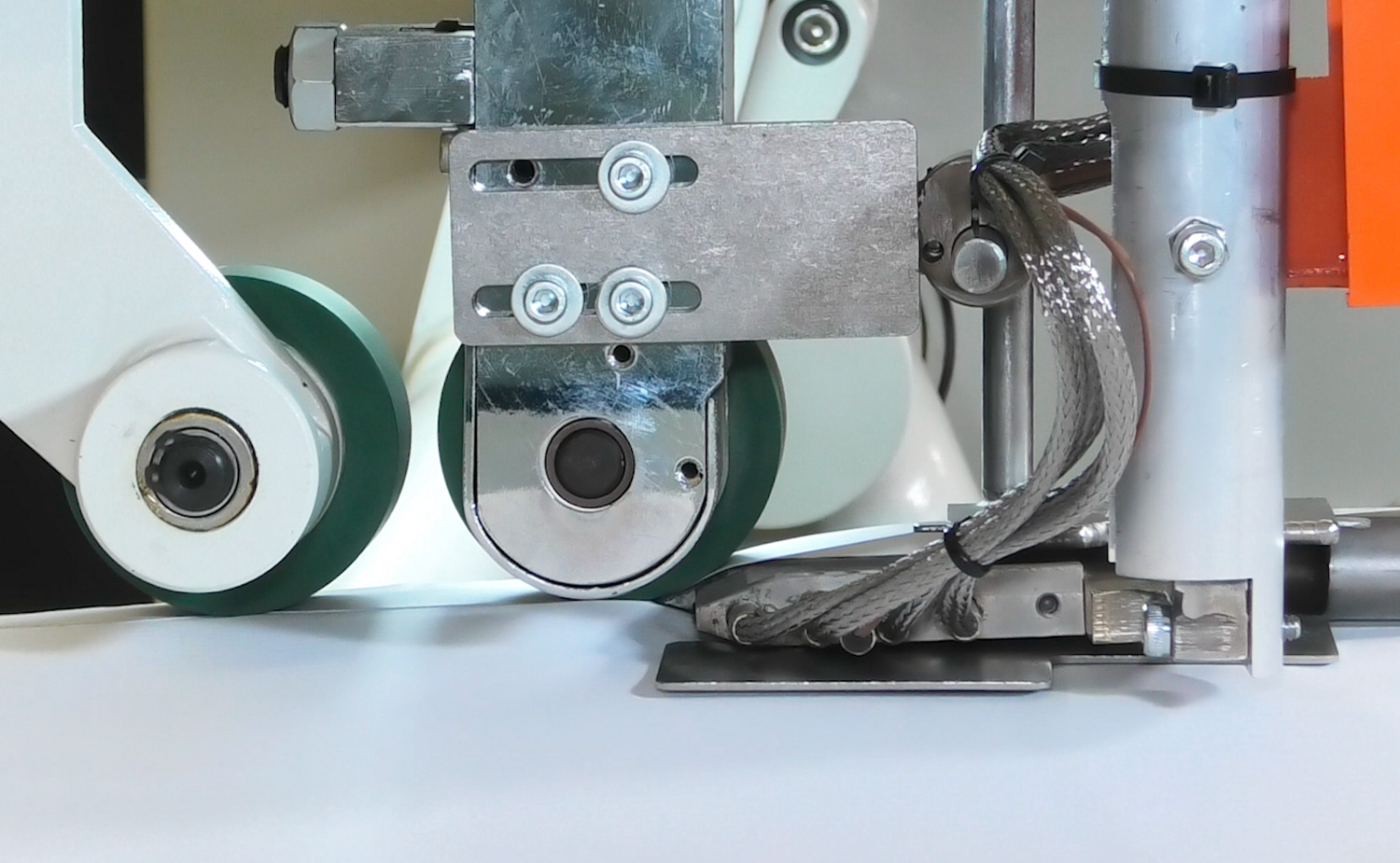

- Calentamiento: La cuña calienta las capas de tejido a una temperatura precisa, ablandando los bordes del material.

- Unión: A medida que pasan los materiales, los rodillos aplican presión para fusionar las capas a la perfección.

- Enfriamiento: La costura se enfría rápidamente, solidificándose en una unión fuerte, hermética y estanca.

Versatilidad entre materiales

La soldadura por cuña en caliente es compatible con una amplia gama de tejidos industriales, entre los que se incluyen:

- PVC (cloruro de polivinilo): Comúnmente utilizado en lonas, vallas publicitarias e hinchables.

- PE (polietileno): Utilizado en geotextiles, revestimientos y productos agrícolas.

- PU (poliuretano): Ideal para aplicaciones ligeras y flexibles como pancartas y carpas.

Aplicaciones de la soldadura por cuña caliente

- Productos para exteriores: Las tiendas, toldos y cubiertas requieren costuras duraderas y resistentes a la intemperie.

- Usos industriales: Las cintas transportadoras, las estructuras inflables y los equipos de protección se benefician de las uniones de alta resistencia.

- Geotextiles: Los revestimientos de estanques, vertederos y campos agrícolas dependen de costuras a prueba de fugas.

Comparación de la soldadura en cuña caliente con otros métodos

Para entender por qué la soldadura en cuña caliente es la opción preferida, comparémosla con otras técnicas de unión de tejidos:

Costura

Ventajas: Familiar y de bajo coste inicial.

Inconvenientes: Crea perforaciones en el tejido, lo que provoca puntos débiles y posibles fugas.

Adhesivado

Ventajas: Puede trabajar con formas complejas.

Inconvenientes: Requiere mucho tiempo y depende de procesos de curado, lo que puede retrasar la producción.

Soldadura por RF (radiofrecuencia)

Ventajas: Proporciona una excelente fuerza de unión para determinados materiales.

Inconvenientes: Compatibilidad de materiales limitada y mayor coste de los equipos.

Soldadura por cuña caliente

Ventajas: Combina velocidad, versatilidad y durabilidad. Ideal para aplicaciones industriales a gran escala.

Inconvenientes: Requiere una inversión en equipos especializados, pero se compensa rápidamente con un aumento de la eficacia.

Ventajas de la soldadura en caliente por cuña para unir tejidos

La soldadura por cuña en caliente ofrece una serie de ventajas que la convierten en una herramienta esencial para los fabricantes de tejidos:

Mayor eficacia y productividad

- Rapidez: el proceso automatizado reduce significativamente el tiempo de producción en comparación con métodos manuales como la costura o la unión adhesiva.

- Flujo de trabajo racionalizado: Las soldadoras de cuña en caliente modernas pueden gestionar la producción a gran escala con una intervención mínima del operario.

- Automatización: Funciones como los ajustes programables permiten obtener resultados uniformes en varios tipos de tejido.

Durabilidad y calidad de las uniones por costura

- Resistencia: La soldadura en cuña en caliente produce uniones de alta calidad que pueden soportar la tensión, la abrasión y las tensiones ambientales.

- Costuras herméticas y estancas: Imprescindibles para productos como estructuras hinchables y geotextiles.

- Acabado estético: Las uniones sin costuras mejoran el aspecto de los productos acabados.

Ahorro de costes con la soldadura en cuña caliente

- Eficiencia del material: El pegado preciso reduce los residuos, ahorrando en costes de materias primas.

- Reducción de mano de obra: El proceso requiere menos mano de obra, lo que permite a los fabricantes asignar recursos de forma más eficaz.

- Retorno de la inversión a largo plazo: La inversión inicial en equipos se amortiza gracias a la reducción de los costes de producción y al aumento de la durabilidad de los productos.

Consejos para optimizar la soldadura en cuña caliente

Para maximizar las ventajas de la soldadura en cuña en caliente, es importante ajustar los procesos:

Preparación de los materiales para la soldadura

- Limpieza: Asegúrese de que los materiales estén libres de suciedad, polvo o aceite que puedan interferir con la adhesión.

- Alineación: Alinee correctamente las capas de tejido para evitar costuras irregulares.

- Pruebas: Realice soldaduras de prueba para identificar los mejores ajustes de temperatura y velocidad.

Puesta a punto del proceso de soldadura

- Ajuste en función del grosor: Los materiales más gruesos requieren velocidades más lentas y temperaturas más altas.

- Controle la consistencia: Compruebe regularmente la calidad de la unión durante la producción para evitar defectos.

- Optimice la presión del rodillo: Asegúrese de que se aplica una presión uniforme para obtener una costura uniforme.

Cómo evitar errores comunes en soldadura

- Control de la temperatura: El sobrecalentamiento puede dañar los materiales, mientras que el subcalentamiento provoca uniones débiles.

- Mantenimiento del equipo: Inspeccione y limpie periódicamente la máquina de soldar para garantizar un rendimiento óptimo.

- Formación: Proporcione una formación exhaustiva a los operarios para reducir los errores humanos.

Miller WeldmasterSoldadura por cuña caliente

Miller Weldmaster ha sido líder en tecnología de soldadura de tejidos durante décadas, ofreciendo soluciones innovadoras adaptadas a las diversas necesidades de los fabricantes de todo el mundo.

Soluciones innovadoras de soldadura por cuña caliente

- Máquinas versátiles: Desde operaciones a pequeña escala hasta grandes instalaciones industriales, Miller Weldmaster ofrece una gama de máquinas de soldadura de cuña caliente que se adaptan a cualquier aplicación.

- Características avanzadas: Sus máquinas están equipadas con interfaces fáciles de usar, ajustes programables y una construcción robusta para una fiabilidad a largo plazo.

Colaboración con Miller Weldmaster

- Atención al cliente: Miller Weldmaster trabaja en estrecha colaboración con los clientes para comprender sus necesidades y ofrecerles una asistencia personalizada.

- Formación continua: La empresa ofrece programas de formación para ayudar a los clientes a maximizar la eficiencia de sus equipos de soldadura.

- Compromiso con la innovación: Miller Weldmaster sigue ampliando los límites de lo que puede conseguir la tecnología de soldadura por cuña caliente.

La tecnología de soldadura por cuña caliente ha revolucionado la unión de tejidos al ofrecer una solución rápida, eficaz y duradera para aplicaciones industriales. Tanto si fabrica productos para exteriores como geotextiles o equipos de protección, las ventajas de la soldadura por cuña caliente son evidentes: mayor productividad, mayor resistencia de la unión y ahorro de costes a largo plazo.

¿Está listo para transformar sus procesos de soldadura de tejidos? Póngase en contacto con Miller Weldmaster hoy mismo para explorar su gama de innovadoras máquinas de soldadura por cuña caliente.