Este manual de instrucciones pretende ser una guía para el manejo de la RFlex Extreme. Para garantizar un rendimiento óptimo de su soldadora, siga exactamente las recomendaciones y especificaciones.

Índice

- Capítulo 1. Uso previsto Uso previsto

- Capítulo 2: Señales de seguridad y pictogramas

- Capítulo 3. Datos técnicos Datos técnicos

- Capítulo 4. Descripción técnica Descripción técnica

- Capítulo 5. Montaje e instalación Montaje e instalación

- Capítulo 6. Funcionamiento Operación

- Capítulo 7: Selección de los parámetros de soldadura

- Capítulo 8. Mantenimiento Mantenimiento

- Capítulo 9:

Salud y seguridad en el trabajo

- Capítulo 10. Documentación eléctrica Documentación eléctrica

- Capítulo 11: Documentación neumática

- Capítulo 12: Instrucciones generales

- Capítulo 13: Apéndices

- Capítulo 14. Documentos adicionales de la máquina Documentos adicionales de la máquina

Para obtener más información técnica sobre esta máquina, llame a nuestro Centro de resoluciones al 1-855-888-WELD o envíe un correo electrónico a service@weldmaster.com.

1.0 Visión general de la máquina/uso previsto

La soldadora RF RFlex es una máquina diseñada para soldar grandes superficies estructurales, como membranas, cubiertas de lona, tiendas de campaña, estructuras tensadas, vallas publicitarias y otros tejidos técnicos de PVC/PU. Además, la máquina está equipada con la tecnología avanzada gracias a la cual se puede mejorar la eficiencia y la calidad de la producción.

Además, el uso del generador de RF (27,12 MHz) permite al operador ajustar el flujo de potencia sin problemas, lo que garantiza también la estabilización de los parámetros y la eficiencia de la soldadura adecuada (soldaduras lineales hasta la longitud de 1200 mm). La colocación del panel de control en el brazo extensible móvil facilita el trabajo del operario. Todas las máquinas son seguras para los operadores y fueron construidas de acuerdo con los estrictos requisitos de las directivas CE aplicables.

Además, se pueden soldar en la máquina dos o más capas de los materiales de pérdida dieléctrica artificial y, en particular, como los fabricados a partir de cloruro de polivinilo (PVC, PA, PU) o de poliuretano, poliamida y poliéster, por no hablar de los fabricados a partir de mezclas de los ingredientes mencionados.

Por último, la aplicación de la solución técnica basada en el prensado neumático contra los materiales soldados permite que las capas queden unidas de forma permanente cuando se enfrían, aunque la forma de la soldadura depende del electrodo elegido.

LAS CARACTERÍSTICAS MÁS IMPORTANTES DE LA MÁQUINA:

- el mantenimiento rutinario de la máquina es muy sencillo;

- el prensado puede ajustarse con precisión;

- el fabricante instaló el botón de emergencia en el panel de control;

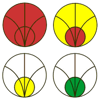

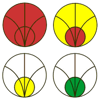

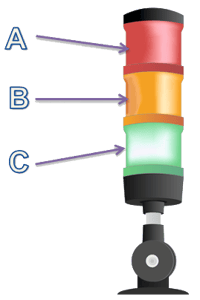

- la máquina está equipada con la columna luminosa de señalización para aumentar la seguridad del operador cuando la máquina está encendida;

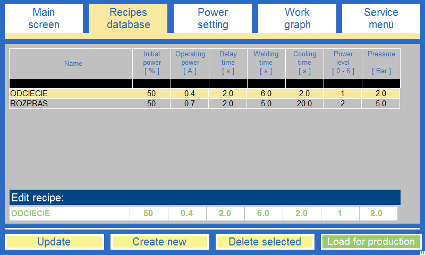

- el operador puede programar y controlar el ciclo de trabajo de la máquina gracias al panel táctil HMI;

- la herramienta de programación permite al operario introducir en el sistema parámetros como: el tiempo y la potencia de soldadura junto con el tiempo de enfriamiento;

- mediante el panel HMI instalado en la máquina, el operario puede guardar muchos programas de soldadura para distintos tipos de materiales, por no hablar de los que se utilizan para trabajar con distintos tipos de electrodos;

- Para mayor comodidad del operario, la máquina está equipada con un portaelectrodos especialmente diseñado para cambiar rápidamente el electrodo de soldadura;

- la máquina está equipada con el electrodo de puesta a tierra adicional para proteger al usuario contra el aumento del nivel de radiación HF no ionizante emitida por la máquina;

- ZTG HF AutoTuning System™: la máquina está equipada con el sistema de control automático de la potencia de salida para aumentar la seguridad del operador;

- ZTG SafeDOWN™ - la máquina se suministra con el sistema que debe proteger eficazmente al operador contra el electrodo cuando se está bajando;

- ZTG Flash™ - otro sistema de la máquina que se supone que protege el electrodo y la materia prima que se está soldando de los posibles daños causados por un paso de arco;

- Todas las máquinas han recibido los certificados de conformidad CE

TECNOLOGÍA DE ALTA FRECUENCIA:

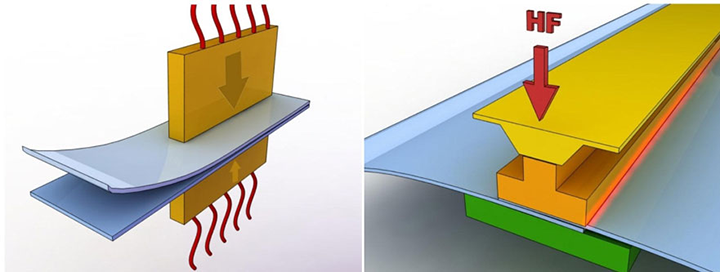

La soldadura de alta frecuencia, conocida como soldadura por radiofrecuencia (RF) o dieléctrica, es el proceso de fusión de materiales mediante la aplicación de energía de radiofrecuencia a la zona que se va a unir. La soldadura resultante puede ser tan fuerte como los materiales originales.

La soldadura HF se basa en determinadas propiedades del material a soldar para provocar la generación de calor en un campo eléctrico que alterna rápidamente. Esto significa que sólo algunos materiales pueden soldarse con esta técnica. El proceso consiste en someter las piezas que se van a unir a un campo electromagnético de alta frecuencia (normalmente 27,12 MHz), que se aplica normalmente entre dos barras metálicas. Estas barras también actúan como aplicadores de presión durante el calentamiento y el enfriamiento. El campo eléctrico dinámico hace oscilar las moléculas de los termoplásticos polares. Dependiendo de su geometría y momento dipolar, estas moléculas pueden traducir parte de este movimiento oscilatorio en energía térmica y provocar el calentamiento del material. Una medida de esta interacción es el factor de pérdida, que depende de la temperatura y la frecuencia.

El cloruro de polivinilo (PVC) y los poliuretanos son los termoplásticos más comunes que se sueldan mediante el proceso de RF. Es posible soldar por RF otros polímeros, incluidos nylon, PET, PET-G, A-PET, EVA y algunas resinas ABS, pero se requieren condiciones especiales; por ejemplo, el nylon y el PET son soldables si se utilizan barras de soldadura precalentadas además de la potencia de RF.

La soldadura por HF no suele ser adecuada para PTFE, policarbonato, poliestireno, polietileno o polipropileno. Sin embargo, debido a las inminentes restricciones en el uso del PVC, se ha desarrollado un grado especial de poliolefina que sí puede soldarse por RF.

La función principal de la soldadura HF es formar una junta en dos o más espesores de chapa. Existen varias funciones opcionales. La herramienta de soldadura puede grabarse o perfilarse para dar a toda la zona soldada un aspecto decorativo o puede incorporar una técnica de gofrado para colocar letras, logotipos o efectos decorativos en los elementos soldados. Al incorporar un filo de corte adyacente a la superficie de soldadura, el proceso puede soldar y cortar simultáneamente un material. El filo de corte comprime el plástico caliente lo suficiente como para permitir arrancar el material sobrante, de ahí que este proceso se conozca a menudo como soldadura por desgarro.

ATENCIÓN: El fabricante no se hace responsable de los daños o lesiones derivados de un uso inadecuado de esta máquina.

ATENCIÓN: El fabricante no se hace responsable de los daños o lesiones derivados de un uso inadecuado de esta máquina.

ATENCIÓN: Para utilizar la máquina de forma óptima y segura, lea atentamente y siga todas las instrucciones incluidas en este Manual de Operación y Mantenimiento.

ATENCIÓN: Para utilizar la máquina de forma óptima y segura, lea atentamente y siga todas las instrucciones incluidas en este Manual de Operación y Mantenimiento.

ATENCIÓN: Todos los operarios, formados en seguridad operacional, procedimientos de operación y riesgo de la máquina de soldar, así como los cualificados para operar la máquina de soldar, deberán, por parte del Contratista, firmar, con su firma legible, el formulario adjunto.

ATENCIÓN: Todos los operarios, formados en seguridad operacional, procedimientos de operación y riesgo de la máquina de soldar, así como los cualificados para operar la máquina de soldar, deberán, por parte del Contratista, firmar, con su firma legible, el formulario adjunto.

ATENCIÓN: La máquina de soldar de alta frecuencia ha sido diseñada y fabricada en una versión no apta para personas discapacitadas. Cuando la máquina vaya a ser manejada por personas discapacitadas, deberá ser adaptada adecuadamente previa consulta con el fabricante.

ATENCIÓN: La máquina de soldar de alta frecuencia ha sido diseñada y fabricada en una versión no apta para personas discapacitadas. Cuando la máquina vaya a ser manejada por personas discapacitadas, deberá ser adaptada adecuadamente previa consulta con el fabricante.

2.0 Señales de seguridad y pictogramas

2.1 Información general

Para utilizar la soldadora de forma óptima y segura, lea atentamente y siga todas las instrucciones incluidas en este Manual de Operación y Mantenimiento, también en particular toda la información y señales de advertencia, prohibición, restricción y orden.

Sobre la base de la información incluida en este Manual de Operación y Mantenimiento, el Cliente debe elaborar Manuales de Puesto de Trabajo para los empleados.

El Cliente es plena, legal y materialmente responsable de todos y cada uno de los sucesos que resulten de un conocimiento insuficiente de este Manual de Operación y Mantenimiento o del incumplimiento de los principios de la Seguridad y Salud en el Trabajo.

LAS ADVERTENCIAS PONIDAS EN LOS DISPOSITIVOS Y/O DESCRIBIDAS EN EL MANUAL DE USO Y MANTENIMIENTO SUCESIVO SON ESTRICTAMENTE OBLIGATORIAS.

LAS ADVERTENCIAS PONIDAS EN LOS DISPOSITIVOS Y/O DESCRIBIDAS EN EL MANUAL DE USO Y MANTENIMIENTO SUCESIVO SON ESTRICTAMENTE OBLIGATORIAS.  ATENCIÓN: Antes de iniciar cualquier trabajo de cualquier persona que opere la máquina de soldadura HF es obligatorio familiarizarse con el Manual de Operación y Mantenimiento subsiguiente.

ATENCIÓN: Antes de iniciar cualquier trabajo de cualquier persona que opere la máquina de soldadura HF es obligatorio familiarizarse con el Manual de Operación y Mantenimiento subsiguiente.

ATENCIÓN: Cualquier receptor o persona autorizada por el receptor sobre la base del presente Manual de Operación y Mantenimiento y la característica adecuada de la producción-tecnología es obligatorio debido emitir MANUAL DE MANDO DE TRABAJO para los operarios.

ATENCIÓN: Cualquier receptor o persona autorizada por el receptor sobre la base del presente Manual de Operación y Mantenimiento y la característica adecuada de la producción-tecnología es obligatorio debido emitir MANUAL DE MANDO DE TRABAJO para los operarios.

ATENCIÓN: La máquina de soldadura de alta frecuencia puede ser operada SOLO por trabajadores que hayan sido formados en el mantenimiento del aparato y en SEGURIDAD INDUSTRIAL con especial consideración del posible riesgo procedente de la máquina.

ATENCIÓN: La máquina de soldadura de alta frecuencia puede ser operada SOLO por trabajadores que hayan sido formados en el mantenimiento del aparato y en SEGURIDAD INDUSTRIAL con especial consideración del posible riesgo procedente de la máquina.

ATENCIÓN: Durante toda la vida útil de la máquina, el Fabricante del dispositivo sugiere al Comprador utilizar el personal de servicio capacitado proporcionado por el Fabricante o cualquier equipo de servicio autorizado por el Fabricante.

ATENCIÓN: Durante toda la vida útil de la máquina, el Fabricante del dispositivo sugiere al Comprador utilizar el personal de servicio capacitado proporcionado por el Fabricante o cualquier equipo de servicio autorizado por el Fabricante.

ATENCIÓN: El fabricante recomienda encarecidamente instalar la máquina de soldar sólo en un entorno industrial.

ATENCIÓN: El fabricante recomienda encarecidamente instalar la máquina de soldar sólo en un entorno industrial.

ATENCIÓN: La máquina debe estar correctamente nivelada y debe tener lugar fijo de una operación.

ATENCIÓN: La máquina debe estar correctamente nivelada y debe tener lugar fijo de una operación.

ATENCIÓN: La manipulación descuidada de la máquina durante el transporte (traslado) puede provocar lesiones graves o accidentes.

ATENCIÓN: La manipulación descuidada de la máquina durante el transporte (traslado) puede provocar lesiones graves o accidentes.

ATENCIÓN: El generador es alimentado por la tensión peligrosa para la vida de la red eléctrica 3 x480 VAC; 50 Hz. El dispositivo tiene el alto voltaje hasta 8000 VDC. Todas las actividades de servicio o prevención sólo pueden ser ejecutadas por el personal capacitado con la autoridad requerida por la ley.

ATENCIÓN: El generador es alimentado por la tensión peligrosa para la vida de la red eléctrica 3 x480 VAC; 50 Hz. El dispositivo tiene el alto voltaje hasta 8000 VDC. Todas las actividades de servicio o prevención sólo pueden ser ejecutadas por el personal capacitado con la autoridad requerida por la ley.

ATENCIÓN: Es necesario que el Comprador se encargue de la correcta ejecución y del control periódico de prevención de la instalación de protección contra descargas eléctricas para cada aparato que esté en uso. Toda la responsabilidad en esta materia recae sobre el Comprador.

ATENCIÓN: Es necesario que el Comprador se encargue de la correcta ejecución y del control periódico de prevención de la instalación de protección contra descargas eléctricas para cada aparato que esté en uso. Toda la responsabilidad en esta materia recae sobre el Comprador.

ATENCIÓN: La tensión de la lámpara debe ser la misma que se especifica en la ficha técnica del producto - es posible ajustarla mediante derivaciones en el primario del transformador de incandescencia.

ATENCIÓN: La tensión de la lámpara debe ser la misma que se especifica en la ficha técnica del producto - es posible ajustarla mediante derivaciones en el primario del transformador de incandescencia.

ATENCIÓN: La lámpara debe precalentarse durante aproximadamente una hora después de la instalación.

ATENCIÓN: La lámpara debe precalentarse durante aproximadamente una hora después de la instalación.

ATENCIÓN: Cualquier trabajo dentro de la zona de la unidad de prensado activo de la prensa, es decir, la sustitución del dispositivo puede ser ejecutado con medidas de precaución especiales sólo por el equipo de servicio capacitado.

ATENCIÓN: Cualquier trabajo dentro de la zona de la unidad de prensado activo de la prensa, es decir, la sustitución del dispositivo puede ser ejecutado con medidas de precaución especiales sólo por el equipo de servicio capacitado.

ATENCIÓN: La parada de emergencia de la máquina es posible en cualquier momento pulsando la tecla EMERGENCIA Botón STOP (el botón rojo sobre fondo amarillo).

ATENCIÓN: La parada de emergencia de la máquina es posible en cualquier momento pulsando la tecla EMERGENCIA Botón STOP (el botón rojo sobre fondo amarillo).

ATENCIÓN: El entorno de trabajo de la máquina, el suelo y los soportes y asideros manuales deben estar siempre limpios y libres de cualquier tipo de contaminación, grasa o barro, para reducir al mínimo posible el riesgo de resbalones o caídas.

ATENCIÓN: El entorno de trabajo de la máquina, el suelo y los soportes y asideros manuales deben estar siempre limpios y libres de cualquier tipo de contaminación, grasa o barro, para reducir al mínimo posible el riesgo de resbalones o caídas.

PRECAUCIÓN: Desenchufe la máquina antes de retirar cualquier panel de acceso o abrir las puertas. Todos los protectores y paneles de acceso deben estar en su lugar antes de operar esta máquina.

PRECAUCIÓN: Desenchufe la máquina antes de retirar cualquier panel de acceso o abrir las puertas. Todos los protectores y paneles de acceso deben estar en su lugar antes de operar esta máquina.

ATENCIÓN: La temperatura del electrodo es de hasta 100 °C. Por lo tanto, cuando se toca uno puede ser quemado.

ATENCIÓN: La temperatura del electrodo es de hasta 100 °C. Por lo tanto, cuando se toca uno puede ser quemado.

ATENCIÓN: La lámpara contiene metales de tierras raras y óxidos metálicos de tierras raras que son altamente tóxicos. En caso de rotura, la lámpara debe eliminarse con sumo cuidado y con la ayuda de especializado servicios.

ATENCIÓN: La lámpara contiene metales de tierras raras y óxidos metálicos de tierras raras que son altamente tóxicos. En caso de rotura, la lámpara debe eliminarse con sumo cuidado y con la ayuda de especializado servicios.

ATENCIÓN: La máquina de soldadura de alta frecuencia es una fuente de radiación electromagnética no iónica. Después de la instalación de la máquina en el lugar del comprador, la medición de la radiación no iónica se debe hacer. Las mediciones de radiación deben ser realizadas por una empresa autorizada.

ATENCIÓN: La máquina de soldadura de alta frecuencia es una fuente de radiación electromagnética no iónica. Después de la instalación de la máquina en el lugar del comprador, la medición de la radiación no iónica se debe hacer. Las mediciones de radiación deben ser realizadas por una empresa autorizada.

ATENCIÓN: La máquina de soldadura de alta frecuencia debe trabajar en un lugar de trabajo firme, ya que la transposición requiere una nueva medición de la intensidad de la radiación no iónica..

ATENCIÓN: La máquina de soldadura de alta frecuencia debe trabajar en un lugar de trabajo firme, ya que la transposición requiere una nueva medición de la intensidad de la radiación no iónica..

ATENCIÓN: Está prohibido que las personas con marcapasos implantado permanezcan en la zona de radiación activa..

ATENCIÓN: Está prohibido que las personas con marcapasos implantado permanezcan en la zona de radiación activa..

ATENCIÓN: El fabricante sugiere no emplear a ninguna mujer embarazada o en período de lactancia en la zona de radiación no iónica activa..

ATENCIÓN: El fabricante sugiere no emplear a ninguna mujer embarazada o en período de lactancia en la zona de radiación no iónica activa..

ATENCIÓN: Limpie el filtro de aire de la instalación neumática al menos una vez al mes.

ATENCIÓN: Limpie el filtro de aire de la instalación neumática al menos una vez al mes.

ESTÁ PROHIBIDO ejecutar cualquier trabajo en la soldadora por personas sin estar previamente formadas en el servicio de máquinas de alta frecuencia y normas de Seguridad Industrial con la especial consideración del posible riesgo procedente de la máquina.

ESTÁ PROHIBIDO ejecutar cualquier trabajo en la soldadora por personas sin estar previamente formadas en el servicio de máquinas de alta frecuencia y normas de Seguridad Industrial con la especial consideración del posible riesgo procedente de la máquina.  ESTÁ PROHIBIDO poner en marcha la máquina por parte de operarios que no hayan sido previamente formados en el servicio y en las normas de Seguridad Industrial.

ESTÁ PROHIBIDO poner en marcha la máquina por parte de operarios que no hayan sido previamente formados en el servicio y en las normas de Seguridad Industrial.  ESTÁ PROHIBIDO poner en marcha la máquina por parte de operarios que no hayan sido previamente formados en el servicio y en las normas de Seguridad Industrial.

ESTÁ PROHIBIDO poner en marcha la máquina por parte de operarios que no hayan sido previamente formados en el servicio y en las normas de Seguridad Industrial.  ESTÁ ESTRICTAMENTE PROHIBIDO ejecutar cualquier trabajo de mantenimiento o prevención sin desconectar previamente el generador y la máquina de la alimentación eléctrica.

ESTÁ ESTRICTAMENTE PROHIBIDO ejecutar cualquier trabajo de mantenimiento o prevención sin desconectar previamente el generador y la máquina de la alimentación eléctrica. ESTÁ ESTRICTAMENTE PROHIBIDO cualquier intento de tocar los electrodos o los elementos de la unidad de prensado en la prensa. Tocarlos mientras se suelda o puede causar quemaduras por corriente de alta frecuencia o alta temperatura ~ 100 oC.

ESTÁ ESTRICTAMENTE PROHIBIDO cualquier intento de tocar los electrodos o los elementos de la unidad de prensado en la prensa. Tocarlos mientras se suelda o puede causar quemaduras por corriente de alta frecuencia o alta temperatura ~ 100 oC.  ESTÁ ESTRICTAMENTE PROHIBIDO realizar cualquier acción que pueda disminuir el estado de seguridad de la máquina, es decir, trabajar con la cubierta de protección abierta, bloquear los botones de las teclas, etc.

ESTÁ ESTRICTAMENTE PROHIBIDO realizar cualquier acción que pueda disminuir el estado de seguridad de la máquina, es decir, trabajar con la cubierta de protección abierta, bloquear los botones de las teclas, etc. ESTÁ PROHIBIDO que las mujeres embarazadas o en período de lactancia permanezcan en la zona de radiación no iónica activa.

ESTÁ PROHIBIDO que las mujeres embarazadas o en período de lactancia permanezcan en la zona de radiación no iónica activa. ESTÁ ESTRICTAMENTE PROHIBIDO que las personas con marcapasos implantado permanezcan en la zona de radiación no iónica activa.

ESTÁ ESTRICTAMENTE PROHIBIDO que las personas con marcapasos implantado permanezcan en la zona de radiación no iónica activa. ESTÁ PROHIBIDO que las personas con implantes ortopédicos metálicos permanezcan en la zona de radiación no iónica activa.

ESTÁ PROHIBIDO que las personas con implantes ortopédicos metálicos permanezcan en la zona de radiación no iónica activa. ESTÁ PROHIBIDO introducir en la zona de radiación no iónica activa herramientas metálicas.

ESTÁ PROHIBIDO introducir en la zona de radiación no iónica activa herramientas metálicas. ESTÁ TERMINANTEMENTE PROHIBIDO para combatir cualquier incendio en el generador y la máquina utilizando agua u otro líquido.

ESTÁ TERMINANTEMENTE PROHIBIDO para combatir cualquier incendio en el generador y la máquina utilizando agua u otro líquido. ESTÁ ESTRICTAMENTE PROHIBIDO retirar las cubiertas de protección mientras la máquina esté en funcionamiento.

ESTÁ ESTRICTAMENTE PROHIBIDO retirar las cubiertas de protección mientras la máquina esté en funcionamiento. ESTÁ ESTRICTAMENTE PROHIBIDO manguerear la máquina durante el funcionamiento o bajar el sistema.

ESTÁ ESTRICTAMENTE PROHIBIDO manguerear la máquina durante el funcionamiento o bajar el sistema. ESTÁ PROHIBIDO verter aceites, disolventes u otros residuos líquidos tóxicos en los alrededores de la máquina en funcionamiento.

ESTÁ PROHIBIDO verter aceites, disolventes u otros residuos líquidos tóxicos en los alrededores de la máquina en funcionamiento. ESTÁ PROHIBIDO utilizar el teléfono móvil en el entorno de la máquina en funcionamiento.

ESTÁ PROHIBIDO utilizar el teléfono móvil en el entorno de la máquina en funcionamiento. ESTÁ PROHIBIDO utilizar fuego en los alrededores de la máquina en funcionamiento.

ESTÁ PROHIBIDO utilizar fuego en los alrededores de la máquina en funcionamiento. ESTÁ PROHIBIDO fumar en los alrededores de la máquina en funcionamiento.

ESTÁ PROHIBIDO fumar en los alrededores de la máquina en funcionamiento. ESTÁ PROHIBIDO beber alcohol en las inmediaciones de la máquina y hacer funcionar todos los dispositivos por trabajadores ebrios.

ESTÁ PROHIBIDO beber alcohol en las inmediaciones de la máquina y hacer funcionar todos los dispositivos por trabajadores ebrios. ESTÁ PROHIBIDO consumir en los alrededores de la máquina en funcionamiento.

ESTÁ PROHIBIDO consumir en los alrededores de la máquina en funcionamiento. ES OBLIGATORIO formar a cada persona que vaya a ejecutar cualquier trabajo en el generador y la prensa en el servicio de la máquina y las normas de Seguridad Industrial con especial consideración del posible riesgo procedente de la máquina..

ES OBLIGATORIO formar a cada persona que vaya a ejecutar cualquier trabajo en el generador y la prensa en el servicio de la máquina y las normas de Seguridad Industrial con especial consideración del posible riesgo procedente de la máquina.. ESTÁ ESTRICTAMENTE OBLIGADO a utilizar TODAS las cubiertas de protección diseñadas y los botones de bloqueo de teclas.

ESTÁ ESTRICTAMENTE OBLIGADO a utilizar TODAS las cubiertas de protección diseñadas y los botones de bloqueo de teclas. ESTÁ OBLIGADO a informar al supervisor y/o al personal de tráfico sobre todos y cada uno de los casos de funcionamiento incorrecto de la máquina.

ESTÁ OBLIGADO a informar al supervisor y/o al personal de tráfico sobre todos y cada uno de los casos de funcionamiento incorrecto de la máquina. ES OBLIGATORIO utilizar ropa de trabajo con el mínimo de partes que puedan ser atrapadas o arrastradas por la prensa de la máquina de alta frecuencia.

ES OBLIGATORIO utilizar ropa de trabajo con el mínimo de partes que puedan ser atrapadas o arrastradas por la prensa de la máquina de alta frecuencia. ES OBLIGATORIO ejecutar cualquier trabajo en los elementos de la soldadora (electrodo, unidad de prensado) utilizando guantes de protección especiales.

ES OBLIGATORIO ejecutar cualquier trabajo en los elementos de la soldadora (electrodo, unidad de prensado) utilizando guantes de protección especiales. ES OBLIGATORIO el uso de calzado de trabajo antideslizante por parte de los trabajadores.

ES OBLIGATORIO el uso de calzado de trabajo antideslizante por parte de los trabajadores. está obligado a uso de casco por los trabajadores.

está obligado a uso de casco por los trabajadores. ESTÁ OBLIGADO a mantener limpio el suelo en los alrededores de la máquina en funcionamiento.

ESTÁ OBLIGADO a mantener limpio el suelo en los alrededores de la máquina en funcionamiento. ES ESTRICTAMENTE OBLIGATORIO que la máquina de soldar sea operada por operarios formados en el servicio de máquinas de alta frecuencia y en las normas de Seguridad Industrial.

ES ESTRICTAMENTE OBLIGATORIO que la máquina de soldar sea operada por operarios formados en el servicio de máquinas de alta frecuencia y en las normas de Seguridad Industrial. ESTÁ OBLIGADO a apagar inmediatamente la máquina en caso de funcionamiento incorrecto mediante el botón de PARADA DE EMERGENCIA..

ESTÁ OBLIGADO a apagar inmediatamente la máquina en caso de funcionamiento incorrecto mediante el botón de PARADA DE EMERGENCIA.. ESTÁ ESTRICTAMENTE OBLIGADO desconectar el generador y la máquina de cualquier medio de alimentación antes de realizar cualquier trabajo de mantenimiento o prevención.

ESTÁ ESTRICTAMENTE OBLIGADO desconectar el generador y la máquina de cualquier medio de alimentación antes de realizar cualquier trabajo de mantenimiento o prevención. ESTÁ ESTRICTAMENTE OBLIGADO para descargar condensadores cerámicos en generadores de alta frecuencia. Incluso después de ser desconectados, pueden mantener la carga a una tensión de varios miles de voltios, lo que puede poner en peligro la vida.

ESTÁ ESTRICTAMENTE OBLIGADO para descargar condensadores cerámicos en generadores de alta frecuencia. Incluso después de ser desconectados, pueden mantener la carga a una tensión de varios miles de voltios, lo que puede poner en peligro la vida. La lámpara debe transportarse o moverse siempre en el embalaje original del fabricante, en posición vertical, con el ánodo dirigido hacia arriba o hacia abajo, sin golpear ni sacudir la lámpara.

La lámpara debe transportarse o moverse siempre en el embalaje original del fabricante, en posición vertical, con el ánodo dirigido hacia arriba o hacia abajo, sin golpear ni sacudir la lámpara.3.0 Datos técnicos

|

Tipo deype |

ZDW-15-K |

|

Materiales de soldadura |

PVC, tejidos recubiertos de PVC |

|

Alimentación |

3 x 480 V; 50 Hz |

|

Controlador PLC |

Delta |

|

Tensión de control |

24 VDC |

|

Capacidad instalada |

22 kVA |

|

Potencia de salida en HF |

15 kW |

|

Ajuste de la capacidad de salida |

manual/autotuner |

|

Corte principal |

40 A; con retraso |

|

Frecuencia de funcionamiento |

27,12 MHz |

|

Estabilidad de frecuencia |

+/- 0,6 % |

|

Sistema antiflash, ZEMAT TG |

sensor ARC de sensibilidad ultrarrápida |

|

Consumo de aire comprimido |

70 nl/ciclo |

|

Presión de aire comprimido |

0,4-0,8 MPa |

|

Longitud máx. del electrodo |

1200 mm |

|

Tamaño de la mesa de trabajo |

1620 x 820 mm |

|

Tamaño de la placa de presión |

1200 x 50 mm |

|

Carrera del actuador |

~ 150mm |

|

Accionamiento del electrodo de presión |

neumático |

|

Accionamiento del electrodo de tierra |

neumático |

|

Fuerza de presión (máx.) |

1200 kG |

|

Lámpara del generador |

ITL 12-1 |

|

Refrigerante |

aire |

|

Peso de la máquina |

~ 1100 kg |

|

Dimensiones |

VER ANEXOS |

4.0 Descripción técnica

El elemento principal de la soldadora de alta frecuencia ZDW-15-K es la estructura portante fabricada con chapas y perfiles de acero soldados. Todas las demás partes de la máquina están montadas sobre dicha estructura. La estructura portante puede dividirse en dos partes básicas:

- La trasera donde se encuentra el generador de alta frecuencia junto con el transformador de ánodo y la caja de interruptores. Esta parte está encerrada en los escudos desmontables protegidos por el interruptor-llave de final de carrera.

Se supone que los escudos aplicados junto con los interruptores-llaves minimizan la emisión de radiación no ionizante. Queda terminantemente PROHIBIDO utilizar la soldadora sin los protectores.

Se supone que los escudos aplicados junto con los interruptores-llaves minimizan la emisión de radiación no ionizante. Queda terminantemente PROHIBIDO utilizar la soldadora sin los protectores.

-

La primera es la llamada zona de soldadura, donde se encuentra la mesa de trabajo en la que el operario coloca el material durante el proceso de soldadura. La soldadura se realiza por el electrodo que se presiona contra la mesa de trabajo forrada con la almohadilla aislante (el divisor en forma de la placa de aluminio forrada con la almohadilla aislante también se puede poner en uso con el fin de evitar cualquier daño a la mesa de trabajo). El electrodo se fija en el soporte automático que está sujeto al vástago del pistón del actuador. La parte superior del portaelectrodo se fija a la construcción de la máquina con ayuda de finas chapas de latón (masa). El portaelectrodo de soldadura está equipado con la pinza automática que se controla con la ayuda del panel táctil HMI. Gracias a la pinza automática, el operario puede cambiar el electrodo sin utilizar herramientas. El electrodo se fija a la salida del generador de alta frecuencia con ayuda de la chapa (como guía de ondas). La zona de soldadura está protegida de la radiación no ionizante por el electrodo de puesta a tierra móvil que se presiona contra la mesa durante el procedimiento de soldadura y, como resultado, se crea una especie de condensador que se supone que limita la radiación no ionizante.

Se supone que los escudos aplicados junto con los interruptores-llaves minimizan la emisión de radiación no ionizante. Queda terminantemente PROHIBIDO utilizar la soldadora sin los protectores.

Se supone que los escudos aplicados junto con los interruptores-llaves minimizan la emisión de radiación no ionizante. Queda terminantemente PROHIBIDO utilizar la soldadora sin los protectores.

La máquina hace pleno uso de los siguientes sistemas:

- EL CONTROL UNO formado por el PLC con el panel táctil HMI, los mandos e indicadores situados en el panel de control principal fijado al brazo extensible y otros aparatos eléctricos y electrónicos instalados en esta máquina; y

- EL AIRE COMP RIMIDO UNO compuesto principalmente por el conjunto de preparación de aire comprimido que incluye: las válvulas de distribución y los actuadores neumáticos; y

- EL GENERADOR consiste en un generador autoexcitado de alta frecuencia de constantes de desintegración que consta principalmente del circuito LC de alto factor Q ajustado en 27,30MHz. El sistema consiste también en el tubo de onda viajera, el transformador del ánodo, el transformador del filamento y el sistema de enfriamiento del tubo;

El portaelectrodos de soldadura está equipado con un sistema de agarre automático controlado desde el panel táctil HMI. Permite sustituir los electrodos sin necesidad de herramientas.

![]() Se supone que los escudos aplicados junto con los interruptores-llaves minimizan la emisión de radiación no ionizante. Queda terminantemente PROHIBIDO utilizar la soldadora sin los protectores.

Se supone que los escudos aplicados junto con los interruptores-llaves minimizan la emisión de radiación no ionizante. Queda terminantemente PROHIBIDO utilizar la soldadora sin los protectores.

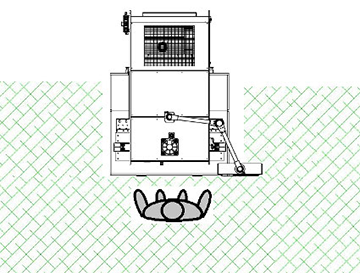

La máquina lleva incorporado un sistema (ZTG AntyCRUSH) diseñado para proteger las manos de los operarios contra el aplastamiento. Cuando una mano o cualquier objeto con una altura diferente de la altura del material soldado se coloca debajo del electrodo de soldadura, el electrodo se tira automáticamente hacia arriba durante la fase de prensado.

Se supone que los escudos aplicados junto con los interruptores-llaves minimizan la emisión de radiación no ionizante. Queda terminantemente PROHIBIDO utilizar la soldadora sin los protectores.

Se supone que los escudos aplicados junto con los interruptores-llaves minimizan la emisión de radiación no ionizante. Queda terminantemente PROHIBIDO utilizar la soldadora sin los protectores.

Además, hay indicadores láser instalados en el chasis de la máquina para facilitar el posicionamiento del material soldado en la mesa de trabajo.

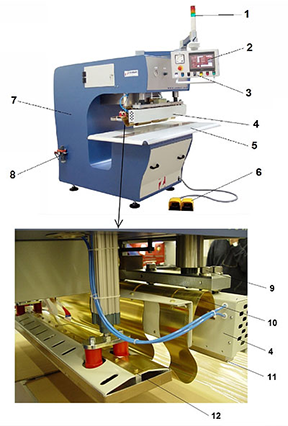

Las piezas básicas de la máquina:

- La columna luminosa de señalización;

- El panel táctil HMII;

- Los mandos e indicadores situados en el panel de control principal;

- La pinza portaelectrodos;

- La mesa de trabajo;

- Los interruptores de pedal;

- La estructura portante;

- El kit de preparación de aire comprimido;

- El tornillo de ajuste con cuya ayuda el electrodo debe ajustarse paralelamente a la mesa de trabajo;

- Finas láminas de latón (masa) con ayuda de las cuales se fija la parte superior del electrodo a la construcción de la máquina;

- Electrodo de soldadura;

- Electrodo de puesta a tierra.

5.0 Montaje e instalación

5.1 Información y señales de restricciones e imperativos

El Fabricante proporciona un embalaje adecuado de la máquina para el momento del transporte. El tipo y la durabilidad del embalaje se adaptan a la distancia y al medio de transporte y, en consecuencia, al riesgo potencial de daños durante el transporte. El Fabricante sugiere que cada Cliente utilice los medios de transporte y el personal de servicio técnico del Fabricante.

El almacenamiento de la máquina no implica ningún requisito particular, aparte de un entorno de almacenamiento adecuado.

El local de almacenamiento debe garantizar una protección suficiente contra los factores meteorológicos, debe ser lo más seco posible y tener un nivel de humedad aceptable (inferior al 70%). También es necesario garantizar una protección adecuada contra la corrosión, sobre todo en lo que respecta a los componentes metálicos que no están pintados por razones técnicas.

Si la máquina se suministra en una caja y se envuelve en plástico que genera una atmósfera anticorrosiva, la máquina debe permanecer envuelta y embalada durante todo el periodo de almacenamiento.

A efectos de protección contra la humedad, se recomienda no almacenar la máquina directamente sobre el suelo del almacén, sino sobre palés.

La lámpara del generador (triodo) es un componente que requiere especial atención y manipulación en todas las fases, incluido el almacenamiento. La lámpara debe almacenarse en su embalaje original, en posición vertical, con el ánodo dirigido hacia arriba o hacia abajo, en una habitación seca. La lámpara es un componente de alto vacío, metálico y cerámico, que es extremadamente frágil y no se puede golpear ni dejar caer ni siquiera desde poca altura.

Golpear, dejar caer, sacudir o inclinar la lámpara durante un tiempo prolongado puede y suele provocar daños permanentes e irreversibles en la lámpara. En particular, el filamento de la lámpara - cátodo puede romperse, lo que en la mayoría de los casos extremos puede provocar cortocircuitos internos o la rotura de la lámpara.

ATENCIÓN: El fabricante sugiere no emplear a ninguna mujer embarazada o en período de lactancia en la zona de radiación no iónica activa..

ATENCIÓN: El fabricante sugiere no emplear a ninguna mujer embarazada o en período de lactancia en la zona de radiación no iónica activa..

Las disposiciones anteriores tienen por objeto instruir y advertir a todas las personas y servicios que puedan tener contacto con esta unidad acerca de su alta vulnerabilidad a todos los impulsos y golpes. Al mismo tiempo, no se aceptará ninguna reclamación relacionada con los daños permanentes descritos anteriormente en el curso del procedimiento de reclamación.

También hay que destacar que la lámpara del generador es un componente muy caro.

En caso de duda, se recomienda consultar al personal especializado del Fabricante.

5.2 Transporte de la máquina

El responsable del transporte y de la instalación de la máquina en la sede del ordenante deberá determinarse en el momento de la firma del contrato y, a más tardar, después de la prueba de recepción final de la máquina en la sede del fabricante, antes de la entrega del aparato al ordenante.

ATENCIÓN: Una manipulación descuidada del aparato durante el transporte / traslado puede provocar lesiones graves o accidentes.

ATENCIÓN: Una manipulación descuidada del aparato durante el transporte / traslado puede provocar lesiones graves o accidentes.

SE PROHÍBE el montaje, desmontaje o transporte de la máquina por parte de personal sin la cualificación adecuada o sin estar familiarizado con los requisitos de seguridad descritos en el presente Manual de Operación y Mantenimiento. Tales acciones pueden causar accidentes o daños materiales.

SE PROHÍBE el montaje, desmontaje o transporte de la máquina por parte de personal sin la cualificación adecuada o sin estar familiarizado con los requisitos de seguridad descritos en el presente Manual de Operación y Mantenimiento. Tales acciones pueden causar accidentes o daños materiales.

Teniendo en cuenta el carácter específico del aparato, el Fabricante sugiere que cada Ordenante utilice los medios de transporte y el personal de servicio técnico del Fabricante.

El tubo de alimentación debe desmontarse antes de cualquier transporte o movimiento.

La lámpara debe transportarse o moverse siempre en el embalaje original del fabricante, en posición vertical, con el ánodo dirigido hacia arriba o hacia abajo, sin golpear ni sacudir la lámpara.

La lámpara debe transportarse o moverse siempre en el embalaje original del fabricante, en posición vertical, con el ánodo dirigido hacia arriba o hacia abajo, sin golpear ni sacudir la lámpara.

ATENCIÓN: La máquina debe transportarse en posición vertical.

ATENCIÓN: La máquina debe transportarse en posición vertical.

Debido a su tamaño y estructura, la máquina requiere el desmontaje y desconexión de algunos componentes y unidades para el momento del transporte o mudanza. Es necesario desmontar componentes y herramientas frágiles y costosas (que deben transportarse en un maletín aparte). Es absolutamente necesario desmontar la lámpara del generador.

La máquina debe trasladarse utilizando dispositivos de elevación -grúas, carretillas elevadoras, transpaletas- con una capacidad de elevación suficiente que permita el transporte seguro del generador, mientras que las personas que manejen dichos dispositivos de elevación deben tener todas las licencias y cualificaciones válidas exigidas por la ley.

Todos los componentes de la máquina que puedan resultar dañados durante el transporte (si no se utiliza una caja de embalaje de alta durabilidad) o por dispositivos de elevación o desplazamiento deben asegurarse adecuadamente (siempre que se desmonten y embalen por separado).

Para garantizar una posición estable del dispositivo, es muy importante asegurar una protección adecuada de la máquina durante el tiempo de transporte largo (cinturones de seguridad, pernos de anclaje), así como protección y asistencia durante el transporte in situ.

Si la máquina no está equipada con los herrajes adecuados, es posible utilizar cualquier otro orificio o elemento disponible de suficiente durabilidad para garantizar que el generador y otras partes de la máquina estén correctamente equilibrados y estabilizados.

El peso de la máquina (unos 1.100 kg) debe tenerse muy en cuenta a la hora de planificar el transporte.

5.3 Instalación en el lugar de funcionamiento

Dependiendo del grado de complejidad de la máquina, la instalación en el lugar de operación debe ser realizada por el personal del Ordenante, habiendo leído este Manual de Operación y Mantenimiento o personal de servicio técnico del Fabricante, en cooperación con el personal del Ordenante.

Recuerde que la colocación e instalación adecuadas de la máquina de soldar son vitales para garantizar su funcionamiento óptimo, así como la comodidad y seguridad del operario en el entorno del aparato.

El Ordenante es responsable de la preparación del lugar para la instalación del dispositivo, la disponibilidad y preparación de las conexiones eléctricas y la realización de los requisitos particulares del diseño técnico y las pruebas de aceptación técnica que aprueban todo el generador para su uso.

El Fabricante proporcionará al Ordenante todas las instrucciones e información necesarias al respecto.

ATENCIÓN: Asegúrese de que el suelo / la superficie / los cimientos sobre los que se va a colocar la máquina tienen suficiente durabilidad, teniendo en cuenta el peso, la superficie y la distribución del peso de la máquina en sus puntos de apoyo (normalmente las patas).

ATENCIÓN: Asegúrese de que el suelo / la superficie / los cimientos sobre los que se va a colocar la máquina tienen suficiente durabilidad, teniendo en cuenta el peso, la superficie y la distribución del peso de la máquina en sus puntos de apoyo (normalmente las patas).

ATENCIÓN: El dispositivo debe estar correctamente nivelado y debe tener lugar fijo de una operación.

ATENCIÓN: El dispositivo debe estar correctamente nivelado y debe tener lugar fijo de una operación.

El lugar óptimo de funcionamiento de la máquina de soldadura de alta frecuencia es la superficie de hormigón no cubierta o cubierta con una capa muy fina de material no conductor.

La superficie debe hacerse de acuerdo con el diseño particular siguiendo las normas de construcción y seguridad, así como siguiendo los requisitos relativos a las posiciones paralelas, perpendiculares y planas.

ATENCIÓN: El Ordenante es el único responsable de la realización de las condiciones mencionadas.

ATENCIÓN: El Ordenante es el único responsable de la realización de las condiciones mencionadas.

Tras la ubicación de la máquina de soldar en el lugar elegido, es necesario nivelar la máquina, comprobar su estado técnico y eliminar todos y cada uno de los defectos que se hayan podido producir durante el transporte. A continuación, desembalar, colocar, nivelar y fijar el generador. La lámpara del generador de alta frecuencia debe montarse al final del proceso de instalación. Esta tarea debe realizarse con especial atención, tanto al montar la lámpara en el zócalo/base como al conectar los contactos eléctricos de la lámpara. Conecte los conectores de la consola de control a las tomas debidamente marcadas de la prensa. Se recomienda que la instalación de la máquina después del transporte se realice bajo la supervisión directa de un representante del fabricante.

ATENCIÓN: Si las tareas antes mencionadas son realizadas por un representante del Cliente, las mismas deben ser realizadas estrictamente de acuerdo con la descripción contenida en este Manual de Operación y Mantenimiento y/o instrucciones proporcionadas por el fabricante durante la prueba de aceptación técnica.

ATENCIÓN: Si las tareas antes mencionadas son realizadas por un representante del Cliente, las mismas deben ser realizadas estrictamente de acuerdo con la descripción contenida en este Manual de Operación y Mantenimiento y/o instrucciones proporcionadas por el fabricante durante la prueba de aceptación técnica.

Debido al campo magnético generado, no deben colocarse objetos metálicos de gran tamaño cerca de la máquina. La máquina puede afectar al funcionamiento de dispositivos electrónicos (radio, televisores, ordenadores) situados cerca de la máquina, como resultado de la alta sensibilidad de entrada de los dispositivos mencionados. El lugar óptimo de funcionamiento de la máquina es la superficie de hormigón no cubierta o cubierta con una capa muy fina de material no conductor.

5.4 Instalación en el lugar de funcionamiento

5.4.1 Instalación en el lugar de funcionamiento

ATENCIÓN: El fabricante recomienda encarecidamente instalar la máquina sólo en entornos industriales.

ATENCIÓN: El fabricante recomienda encarecidamente instalar la máquina sólo en entornos industriales.

La máquina objeto de este Manual de Operación y Mantenimiento ha sido diseñada y fabricada para trabajar en el entorno industrial para el procesamiento de cintas transportadoras.

Las condiciones específicas de funcionamiento de los dispositivos, es decir, la elevada humedad del aire, las altas temperaturas, el vapor y el polvo, han sido tenidas en cuenta por los diseñadores de la máquina y no afectan a su funcionamiento, sino que determinan requisitos más estrictos relativos a la ejecución de los programas preventivos.

La máquina no puede ser utilizada en atmósferas potencialmente explosivas, atmósferas muy polvorientas, ambientes con alta humedad y/o alta temperatura y presencia de vapores agresivos (ácidos, básicos, orgánicos o inorgánicos, con impacto potencial o factualmente corrosivo).

La temperatura del ambiente de trabajo debe oscilar entre +10º C y +40º C y la humedad relativa: entre 30% y 90%. No se permite la condensación de humedad atmosférica ni de sustancias agresivas en la superficie de la máquina (ni en ninguno de sus componentes).

Se requiere que la amplitud de temperatura a largo plazo durante el día en la sala de operaciones del generador no supere los 10º C y en el caso de humedad relativa: 10%.

La cláusula anterior no se aplica a los medios o sustancias utilizados para el engrase, conservación o sustancias no agresivas utilizadas en el curso de la producción / funcionamiento del dispositivo.

ATENCIÓN: Si existe una gran diferencia entre la temperatura exterior y la temperatura de la habitación donde está instalada la máquina, el aparato debe ponerse en marcha transcurridas 24 horas desde su montaje en la habitación.

ATENCIÓN: Si existe una gran diferencia entre la temperatura exterior y la temperatura de la habitación donde está instalada la máquina, el aparato debe ponerse en marcha transcurridas 24 horas desde su montaje en la habitación.

5.4.2 Iluminación

Los requisitos relativos a la intensidad luminosa mínima establecen que, en la zona de funcionamiento horizontal, la iluminancia que puede aceptarse en las habitaciones en las que las personas permanecen durante un tiempo prolongado, independientemente de que se realicen actividades visuales, debe ser de 300 lx.

En el caso de actividades visuales cuyo nivel de dificultad sea superior a la media y cuando se requiera una gran comodidad de visión, así como cuando la mayoría de los operadores tengan más de 40 años, la intensidad luminosa requerida deberá ser superior a la mínima, es decir, al menos 500 lx.

5.4.3 Ruido

La máquina no genera ruido de un nivel que requiera el uso de medios o dispositivos de protección del personal.

No obstante, hay que tener en cuenta que cada entorno de trabajo tiene sus propias emisiones sonoras, que pueden repercutir en el nivel de ruido emitido por la máquina durante su funcionamiento.

5.5 Parámetros de conexión

5.5.1 Energía eléctrica

Conexión: 3 x 480V; 50Hz (3P+N+PE), protección contra sobrecorriente con propiedades retardadas. La instalación del Cliente debe garantizar medidas de protección contra descargas eléctricas conformes a la norma EN 60204-1:2001.

ATENCIÓN: Compruebe siempre la tensión del filamento después de instalar el tubo; consulte los datos técnicos del tubo.

ATENCIÓN: Compruebe siempre la tensión del filamento después de instalar el tubo; consulte los datos técnicos del tubo.

5.5.2 Aire comprimido

Presión: 0,4 - 0,8 MPa, clase de limpieza exigida según ISO8573-1 4-4-4, consumo: 70 nl por ciclo.

ATENCIÓN: Si la presión en el sistema del usuario final es superior a 0,8 MPa, debe reducirse a unos 0,6 MPa con una válvula reductora montada en la conexión de la máquina de soldar.

ATENCIÓN: Si la presión en el sistema del usuario final es superior a 0,8 MPa, debe reducirse a unos 0,6 MPa con una válvula reductora montada en la conexión de la máquina de soldar.

5.6 Parámetros de conexión

Dependiendo de la complejidad del sistema y de las cualificaciones y licencias de los empleados, la conexión de la máquina de soldar en el lugar de su funcionamiento la realizan personas seleccionadas por el Ordenante o trabajadores del servicio técnico del Fabricante, en colaboración con el personal del Ordenante, por un precio adicional o de forma gratuita, lo que siempre se acuerda antes de la entrega de la máquina al Ordenante desde el lugar del Fabricante.

Siempre es necesario comprobar si todas las conexiones se han realizado de acuerdo con la documentación del aparato.

Hay que señalar que las tareas mencionadas requieren una cualificación adecuada del personal, incluidas las licencias pertinentes expedidas por los organismos competentes.

Se aplica tanto a las cualificaciones especializadas como a los cursos de formación finalizados y válidos en materia de salud y seguridad en el trabajo, incluidos en particular los riesgos que entrañan esas tareas.

6.0 Funcionamiento

6.1 Preparación de la máquina para el funcionamiento - Primera puesta en marcha

ATENCIÓN: Para utilizar la máquina de forma óptima y segura, lea atentamente y siga todas las instrucciones incluidas en este Manual de Operación y Mantenimiento.

ATENCIÓN: Para utilizar la máquina de forma óptima y segura, lea atentamente y siga todas las instrucciones incluidas en este Manual de Operación y Mantenimiento.

ESTÁ PROHIBIDO ejecutar cualquier trabajo en la máquina de soldar por personas sin estar previamente formadas en el servicio de máquinas de alta frecuencia y normas de Seguridad Industrial con la especial consideración del posible riesgo procedente de la máquina.

ESTÁ PROHIBIDO ejecutar cualquier trabajo en la máquina de soldar por personas sin estar previamente formadas en el servicio de máquinas de alta frecuencia y normas de Seguridad Industrial con la especial consideración del posible riesgo procedente de la máquina.

Siempre que se hayan cumplido todos los requisitos de instalación y se hayan realizado las tareas descritas en el punto 5, estamos preparados para poner en marcha la máquina de soldar por primera vez en el entorno de producción del centro del ordenante.

ATENCIÓN: La primera puesta en marcha de la máquina debe realizarse en presencia y bajo la supervisión de los representantes del Fabricante.

ATENCIÓN: La primera puesta en marcha de la máquina debe realizarse en presencia y bajo la supervisión de los representantes del Fabricante.

6.2 Requisitos de funcionamiento - Instrucciones y directrices generales

Todos los ajustes y la calibración necesarios para el correcto funcionamiento de los parámetros del dispositivo han sido realizados por el Fabricante durante los procedimientos de montaje y pruebas internas. La conformidad general con los requisitos técnicos contractuales y el correcto funcionamiento de la máquina se confirman durante la aceptación técnica que tiene lugar en las instalaciones del Fabricante, en presencia de un representante del Ordenante y utilizando materias primas originales entregadas por el Ordenante para las pruebas.

ATENCIÓN: Debido a las propiedades específicas de los aparatos que emiten energía de alta frecuencia, es necesario realizar determinadas mediciones en el lugar de funcionamiento del aparato en el emplazamiento del Ordenante. Por la misma razón, es muy importante que el aparato tenga un lugar fijo de funcionamiento.

ATENCIÓN: Debido a las propiedades específicas de los aparatos que emiten energía de alta frecuencia, es necesario realizar determinadas mediciones en el lugar de funcionamiento del aparato en el emplazamiento del Ordenante. Por la misma razón, es muy importante que el aparato tenga un lugar fijo de funcionamiento.

ANTES DE LA OPERACIÓN ES ABSOLUTAMENTE NECESARIO CONTROLAR:

- Eficacia de las medidas de protección contra descargas eléctricas;

- Tensión de alimentación - valor y corrección de la conexión de las fases;

- Sentido de giro del motor (si procede);

- Tensión de la lámpara de filamento incandescente;

ATENCIÓN: La tensión de la lámpara debe ser la misma que se especifica en la ficha técnica del producto - es posible ajustarla mediante derivaciones en el primario del transformador de incandescencia.

ATENCIÓN: La tensión de la lámpara debe ser la misma que se especifica en la ficha técnica del producto - es posible ajustarla mediante derivaciones en el primario del transformador de incandescencia.

ATENCIÓN: Debido al carácter específico del dispositivo, siempre es necesario advertir e informar al personal sobre la alta tensión de alimentación del ánodo de la lámpara y el riesgo potencial de descarga eléctrica mortal por corriente eléctrica de la tensión de hasta 8000 VDC.

ATENCIÓN: Debido al carácter específico del dispositivo, siempre es necesario advertir e informar al personal sobre la alta tensión de alimentación del ánodo de la lámpara y el riesgo potencial de descarga eléctrica mortal por corriente eléctrica de la tensión de hasta 8000 VDC.

ATENCIÓN: La lámpara debe precalentarse durante aproximadamente una hora después de la instalación.

ATENCIÓN: La lámpara debe precalentarse durante aproximadamente una hora después de la instalación.

- Posición del soporte a la base de la mesa de trabajo;

- Emisión de campo electromagnético - después del ajuste de los parámetros de soldadura, durante el proceso de soldadura;

ATENCIÓN: La máquina de soldadura de alta frecuencia es una fuente de radiación electromagnética no iónica. Después de la instalación de la máquina en el lugar del comprador, la medición de la radiación no iónica se debe hacer. Las mediciones de radiación deben ser realizadas por una empresa autorizada.

ATENCIÓN: La máquina de soldadura de alta frecuencia es una fuente de radiación electromagnética no iónica. Después de la instalación de la máquina en el lugar del comprador, la medición de la radiación no iónica se debe hacer. Las mediciones de radiación deben ser realizadas por una empresa autorizada.

ATENCIÓN: La máquina debe trabajar en un lugar de trabajo firme, ya que la transposición requiere una nueva medición de la intensidad de la radiación no iónica.

ATENCIÓN: La máquina debe trabajar en un lugar de trabajo firme, ya que la transposición requiere una nueva medición de la intensidad de la radiación no iónica.

ATENCIÓN: Está prohibido que las personas con marcapasos implantado permanezcan en la zona de radiación no iónica activa.

ATENCIÓN: Está prohibido que las personas con marcapasos implantado permanezcan en la zona de radiación no iónica activa.

ATENCIÓN: El Fabricante sugiere no emplear a ninguna mujer embarazada o en período de lactancia en la zona de radiación no iónica activa.

ATENCIÓN: El Fabricante sugiere no emplear a ninguna mujer embarazada o en período de lactancia en la zona de radiación no iónica activa.

IMPORTANTE: Si los circuitos de alta tensión se han conectado accidentalmente al desconectar el ánodo o la lámpara del generador está defectuosa, los condensadores del filtro de alta tensión deben descargarse cortocircuitándolos con la carcasa durante muy poco tiempo.

IMPORTANTE: Si los circuitos de alta tensión se han conectado accidentalmente al desconectar el ánodo o la lámpara del generador está defectuosa, los condensadores del filtro de alta tensión deben descargarse cortocircuitándolos con la carcasa durante muy poco tiempo.

ATENCIÓN: Todas las actividades durante la puesta en marcha y las mediciones, cuando el nivel de seguridad es más bajo (pantallas de protección abiertas, interruptores de llave bloqueados), deben llevar el menor tiempo posible, y el nivel de seguridad de funcionamiento completo de la máquina debe garantizarse lo más rápidamente posible.

ATENCIÓN: Todas las actividades durante la puesta en marcha y las mediciones, cuando el nivel de seguridad es más bajo (pantallas de protección abiertas, interruptores de llave bloqueados), deben llevar el menor tiempo posible, y el nivel de seguridad de funcionamiento completo de la máquina debe garantizarse lo más rápidamente posible.

ATENCIÓN: Todas las actividades de control y medición deben realizarse después de comprobar si los interruptores para el ajuste de la tensión anódica están en posición 0 - OFF (no se aplica a la medición de la emisión del campo electromagnético).

ATENCIÓN: Todas las actividades de control y medición deben realizarse después de comprobar si los interruptores para el ajuste de la tensión anódica están en posición 0 - OFF (no se aplica a la medición de la emisión del campo electromagnético).

ATENCIÓN: Todas las actividades de control y medición deben ser realizadas exclusivamente por personal autorizado.

ATENCIÓN: Todas las actividades de control y medición deben ser realizadas exclusivamente por personal autorizado.

SIEMPRE ESTÁ PROHIBIDO iniciar el proceso de soldadura, es decir, encender la alta tensión de la lámpara, que inicia la tensión de alta frecuencia en el soporte aislado del electrodo, cuando el nivel de seguridad del funcionamiento del aparato es reducido.

SIEMPRE ESTÁ PROHIBIDO iniciar el proceso de soldadura, es decir, encender la alta tensión de la lámpara, que inicia la tensión de alta frecuencia en el soporte aislado del electrodo, cuando el nivel de seguridad del funcionamiento del aparato es reducido.

La máquina está adaptada para trabajar en ciclo automático. El modo automático es el modo de funcionamiento estándar del aparato durante el proceso de producción.

La máquina de soldadura de alta frecuencia permite el funcionamiento en modo manual para realizar ajustes.

Los operarios de las máquinas deben llevar siempre ropa de trabajo estándar y calzado antideslizante.

El entorno de trabajo del aparato, el suelo y los soportes y asideros manuales deben estar siempre limpios y exentos de cualquier tipo de contaminación, grasa o barro, para reducir al mínimo posible el riesgo de resbalones o caídas.

No utilice nunca la máquina de trabajo sin los elementos de protección fijos o móviles. Compruebe periódicamente si todas las pantallas de protección y todos los demás elementos de protección están bien montados y funcionan correctamente.

Sólo las personas autorizadas, debidamente formadas en el manejo de la máquina y en Prevención de Riesgos Laborales, pueden tener contacto directo con la máquina.

Cada operador del aparato debe ser instruido sobre las funciones de los elementos de protección de la máquina y su correcta utilización.

En la zona que rodea el aparato (aproximadamente 1,5 m alrededor del generador y la prensa) no puede haber objetos que puedan interferir en el funcionamiento del aparato. Esta zona debe mantenerse limpia y disponer de una iluminación adecuada.

No utilice nunca los manipuladores de la máquina ni los tubos flexibles como soportes. Recuerde que cualquier movimiento accidental del manipulador del aparato puede iniciar accidentalmente el proceso de soldadura, cambiar parámetros o incluso provocar el fallo de la máquina o dañar sus herramientas.

ESTÁ OBLIGADO a informar al supervisor y/o al personal de tráfico sobre todos y cada uno de los casos de funcionamiento incorrecto del dispositivo.

ESTÁ OBLIGADO a informar al supervisor y/o al personal de tráfico sobre todos y cada uno de los casos de funcionamiento incorrecto del dispositivo.

6.3 Controles e indicadores a disposición del operador

Todos los mandos e indicadores de la soldadora se encuentran fácilmente en su construcción o en su pupitre de control. Antes de ponerse manos a la obra, el operario de la máquina debe familiarizarse con la disposición de los mandos e indicadores de la máquina, así como con las funciones que controlan.

A continuación se adjunta la lista completa de los controles e indicadores mencionados a disposición del operador:

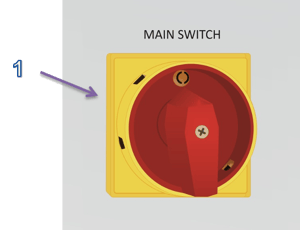

- INTERRUPTOR PRINCIPAL - un interruptor (Fig.3) diseñado para conectar o desconectar el suministro eléctrico. 1-ON significa que el interruptor está encendido, mientras que la posición 0-OFF significa que el interruptor está apagado.

- PANEL HMI - el panel sensible al tacto (Fig.5) debe utilizarse para cambiar los parámetros de ajuste de la máquina y se supone que se convierte en una fuente fiable de información sobre el estado actual de la máquina de soldar. Consulte el capítulo 5 para obtener más información sobre el procedimiento de mantenimiento del panel táctil.

- POWER - indicador que parpadea en blanco cuando la máquina está conectada a la red eléctrica (Fig.5).

- RESTART - el pulsador azul (Fig.5) que debe utilizarse para reiniciar el sistema de control y protección de la máquina siempre que aparezca el mensaje de alarma en el panel HMI.

- HF OFF/ON - un interruptor con el que se puede liberar o retener la corriente de AF (cuando está en OFF significa que no se puede realizar la soldadura HF)

En lo que respecta al procedimiento de soldadura estándar, el HF OFF/ON debe estar en EN posición.Cuando el interruptor HF OFF/ON se coloca en la posición OFF significa que el ciclo de trabajo se puede realizar sin liberar la corriente HF.

En lo que respecta al procedimiento de soldadura estándar, el HF OFF/ON debe estar en EN posición.Cuando el interruptor HF OFF/ON se coloca en la posición OFF significa que el ciclo de trabajo se puede realizar sin liberar la corriente HF. - ELECTRODO ARRIBA/ABAJO - un joystick con ayuda del cual se puede subir o bajar el electrodo (Fig.5).

- HF - cuando el indicador parpadea en amarillo significa que el proceso de soldadura HF está activado (Fig.5).

- STOP HF - el pulsador rojo (Fig.5) sirve para desconectar el proceso de soldadura de alta frecuencia.

- START HF - el pulsador rojo (Fig.5) se utiliza para activar el proceso de soldadura de alta frecuencia.

- PARADA DE EMERGENCIA - el pulsador rojo con forma de seta (Fig.5) es un botón que sólo debe pulsarse cuando sea necesario detener inmediatamente las funciones de la máquina o cuando algo relacionado con las funciones de la máquina o el entorno del operario suponga una amenaza para la producción o la seguridad.

El botón de PARADA DE EMERGENCIA no debe utilizarse en exceso, se supone que sólo debe utilizarse en caso de emergencia.

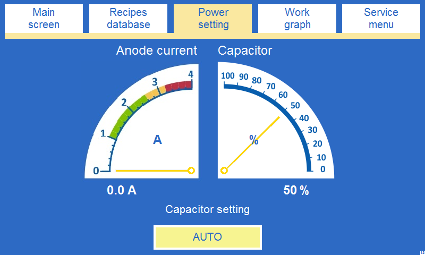

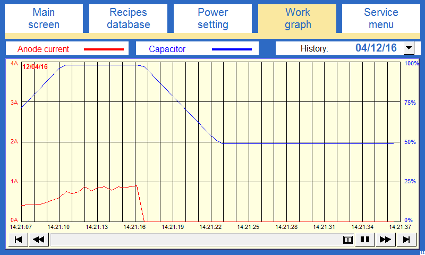

El botón de PARADA DE EMERGENCIA no debe utilizarse en exceso, se supone que sólo debe utilizarse en caso de emergencia. - CORRIENTE DE ÁNODO - el amperímetro del panel (Fig.5) se supone que indica el valor de la intensidad de corriente en el circuito del ánodo La y debe permitir al operario realizar la inspección visual del proceso de soldadura (Las características a plena carga del generador).

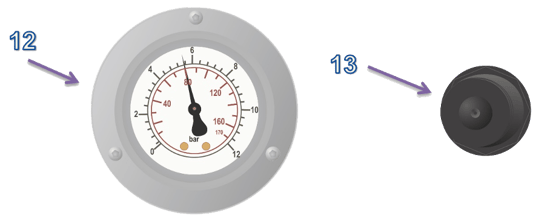

- PRESIÓN - manómetro (Fig. 6) se supone que indica el nivel de presión del aire comprimido en el sistema neumático con la ayuda del cual se presiona el electrodo contra la mesa.

- AJUSTE DE PRESIÓN - el botón de ajuste manual de una válvula reductora de presión (fig. 6) es un botón que sirve para ajustar el nivel de presión en el sistema neumático con ayuda del cual se presiona el electrodo contra la mesa. (Tire de la perilla y: una vuelta a la derecha - el nivel de presión debe subir, y una vuelta a la izquierda - el nivel de presión debe bajar);

![]() El nivel de presión del sistema neumático con cuya ayuda se presiona el electrodo contra la mesa nunca supera el nivel de presión que propulsa la máquina.

El nivel de presión del sistema neumático con cuya ayuda se presiona el electrodo contra la mesa nunca supera el nivel de presión que propulsa la máquina.

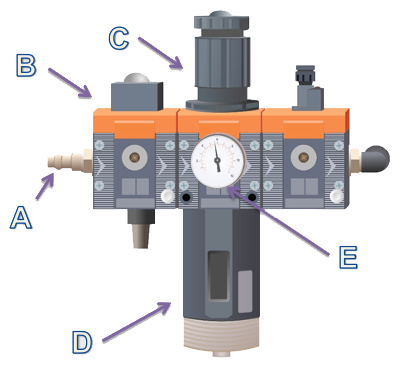

14. SISTEMA DE PREPARACIÓN DE AIRE COMPRIMIDO - consiste en:

- El terminal de aire comprimido al que debe conectarse la manguera de aire comprimido. La manguera debe suministrar al sistema aire comprimido de 0,4 a 0,8 MPa;

- La válvula de cierre de aire comprimido de accionamiento manual (para abrir la válvula - gírela hacia la izquierda y colóquela en la posición ON; un giro hacia la derecha - la posición OFF - la válvula está cerrada);

- La válvula reductora de presión de accionamiento manual es una válvula que se utiliza para ajustar la presión en el sistema neumático de la máquina (tire de la válvula hacia arriba y gírela: una vuelta a la derecha - mayor presión, una vuelta a la izquierda - menor presión), la presión nominal de funcionamiento de la máquina asciende a 0,6 MPa;

El nivel de presión del sistema neumático nunca supera el nivel de presión que propulsa la máquina.

El nivel de presión del sistema neumático nunca supera el nivel de presión que propulsa la máquina. - El filtro de aire comprimido junto con el mecanismo de liberación del agua de condensación;

- El manómetro que indica el nivel de presión en el sistema de aire comprimido de la máquina;

- El color rojo indica fallo y al mismo tiempo debe aparecer el mensaje de alarma en el panel táctil de la HMI.

Los masajes de alarma se borran y la luz roja de la columna luminosa de señalización deja de parpadear cuando se pulsa el botón botón RESTART. En caso de que los esfuerzos hayan sido en vano y el mensaje de alarma no se haya borrado al pulsar el botón RESTART, puede significar que la causa del fallo aún no se ha eliminado. Para más información sobre los mensajes de alarma, véase el capítulo 0.

Los masajes de alarma se borran y la luz roja de la columna luminosa de señalización deja de parpadear cuando se pulsa el botón botón RESTART. En caso de que los esfuerzos hayan sido en vano y el mensaje de alarma no se haya borrado al pulsar el botón RESTART, puede significar que la causa del fallo aún no se ha eliminado. Para más información sobre los mensajes de alarma, véase el capítulo 0. - El color naranja indica que la soldadora de alta frecuencia comienza a funcionar.

- El color verde indica que la máquina está lista para trabajar.

Fig.9. Las teclas del interruptor de pedal:,

Fig.9. Las teclas del interruptor de pedal:,

17. ELECTRODO ABAJO - un interruptor-llave de pie es una herramienta utilizada para bajar el electrodo.

Dado que el sistema mencionado debe funcionar sin fallos, se recomienda encarecidamente realizar el ajuste del limitador de altura de forma que indique la posición inferior del electrodo. Un ajuste inadecuado de la corredera de control de altura del limitador puede dar lugar tanto a una elevación de emergencia del electrodo por autodisparo como a la aparición del siguiente mensaje de alarma en la pantalla de la HMI: EMERGENCIA ELECTRODO ARRIBA.

Dado que el sistema mencionado debe funcionar sin fallos, se recomienda encarecidamente realizar el ajuste del limitador de altura de forma que indique la posición inferior del electrodo. Un ajuste inadecuado de la corredera de control de altura del limitador puede dar lugar tanto a una elevación de emergencia del electrodo por autodisparo como a la aparición del siguiente mensaje de alarma en la pantalla de la HMI: EMERGENCIA ELECTRODO ARRIBA.El procedimiento de ajuste adecuado del sistema de control de altura:

- Coloque el electrodo elegido en el soporte y cierre la HMI Soporte → Opciones → Electrodo → Cerrado,

- Coloque el material en la mesa de trabajo, como para soldar,

- Baje el soporte con el electrodo sobre el material (de forma que el electrodo sólo toque el material sin añadir ninguna fuerza de presión) y déjelo,

- Aflojar dos tornillos de apriete que sujetan el final de carrera y cuando estén sueltos, mover el final de carrera de tal manera que su rodillo debe estar en el indicador de altura del electrodo (Fig.9), luego desenroscar los tornillos de apriete que sujetaban el final de carrera.

- Levante el soporte del electrodo hasta su posición superior,

- Baje el soporte del electrodo, presiónelo contra el material y compruebe si el rodillo interruptor se detiene en el indicador de altura del electrodo. Si se pone en práctica el sistema de protección contra el apriete y, como resultado, el electrodo se eleva hasta su posición superior, significa que es necesario reajustar la posición inferior del interruptor de fin de carrera.

¡ATENCIÓN! Queda terminantemente prohibida la manipulación con el final de carrera que indica la posición inferior del electrodo excluyendo la citada anteriormente. La inobservancia de la advertencia del fabricante puede provocar una avería grave de la máquina y, como consecuencia, graves lesiones corporales.

¡ATENCIÓN! Queda terminantemente prohibida la manipulación con el final de carrera que indica la posición inferior del electrodo excluyendo la citada anteriormente. La inobservancia de la advertencia del fabricante puede provocar una avería grave de la máquina y, como consecuencia, graves lesiones corporales.

Fig.10. Final de carrera que indica la posición inferior del electrodo.

Fig.10. Final de carrera que indica la posición inferior del electrodo.

6.5 Programación y manejo del panel táctil HMI

¡ATENCIÓN! Cada valor del parámetro representado en los gráficos de este manual se toma al azar y debe ser ignorado por el operador de la máquina. Los valores de los parámetros deben derivarse de la experiencia práctica del usuario, ya que pueden variar profundamente en función del tipo de material soldado o de la instrumentación implementada.

¡ATENCIÓN! Cada valor del parámetro representado en los gráficos de este manual se toma al azar y debe ser ignorado por el operador de la máquina. Los valores de los parámetros deben derivarse de la experiencia práctica del usuario, ya que pueden variar profundamente en función del tipo de material soldado o de la instrumentación implementada.

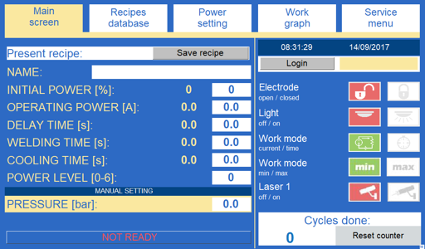

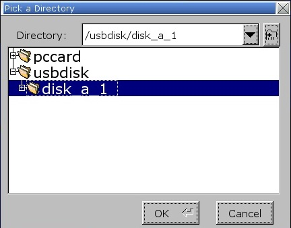

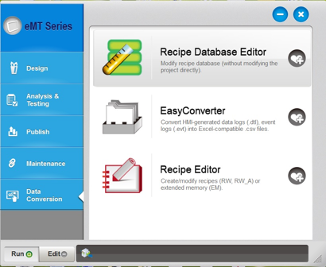

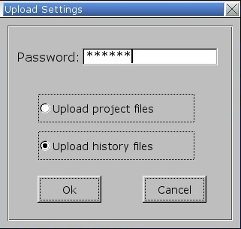

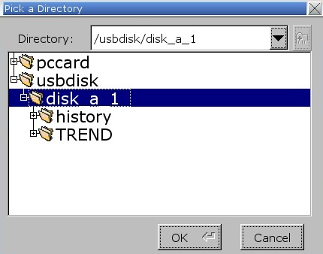

![]() En el panel HMI, todos los valores editables de los parámetros se muestran sobre un fondo de color blanco. Para visualizar un parámetro, el usuario debe pulsar su valor y, como resultado, se abrirá el teclado en pantalla. Los datos pueden guardarse pulsando la tecla Intro.

En el panel HMI, todos los valores editables de los parámetros se muestran sobre un fondo de color blanco. Para visualizar un parámetro, el usuario debe pulsar su valor y, como resultado, se abrirá el teclado en pantalla. Los datos pueden guardarse pulsando la tecla Intro.

6.5.1 Conexión a la fuente de alimentación

Poco después de conectar la máquina a una fuente de alimentación, en la pantalla de la HMI aparece una ventana de alarma con el siguiente mensaje:

PARADA DE EMERGENCIA

De acuerdo con esta situación, la máquina necesita ser reiniciada por lo que se debe pulsar la tecla azul RESTART . A continuación hay que esperar 30 segundos hasta que la máquina esté lista para trabajar y entre en modo de espera que conocemos por los siguientes hechos: un indicador luminoso en la columna de señalización luminosa parpadea en verde y la barra de progreso visualizada en la ventana principal de la HMI parpadea en verde. En caso de que el mensaje de alarma no desaparezca de la pantalla de la HMI, consulte el capítulo 0.

6.5.2 Mensajes de alarma

Cuando se produce un fallo en la máquina o cuando se activa uno de los sistemas de protección o cuando se detectan otras anomalías en el funcionamiento de la máquina, se muestra uno de los mensajes de alarma en el panel táctil de la HMI. Todos los mensajes de alarma se borran con la ayuda de la tecla RESTART .Los tipos de masajes con alarma:

PARADA DE EMERGENCIA - este tipo de mensaje se muestra cuando:

- la máquina está encendida - el circuito de seguridad de la máquina debe comprobarse siempre que se pulse la tecla RESTART,

- se ha pulsado el botón rojo de PARADA DE EMERGENCIA con cabeza de seta y se ha atascado. Es necesario desatascarlo girando su cabeza hacia la derecha.

- uno de los escudos fue retirado - los escudos están equipados con los interruptores de llave que se encienden por sí mismos sólo si los escudos están debidamente colocados y apretados,

COMPRUEBE EL CIRCUITO DE REARME DEL RELÉ DE SEGURIDAD - significa que probablemente se ha dañado el circuito de seguridad de la máquina. En tal caso, póngase en contacto con el servicio técnico del fabricante.

AVERÍA DE LA VÁLVULA DE SEGURIDAD - significa que se ha producido una irregularidad en la acción de la válvula que eleva el electrodo a su posición superior, como en el caso de una avería. En tal caso, debe ponerse en contacto con el servicio del fabricante.

PRESIÓN DE AIRE BAJA EN LOS CILINDROS DE SOPORTE - significa que la presión de aire en los servomotores de soporte del electrodo es demasiado baja, lo que puede provocar un descenso rápido del electrodo y que éste golpee el banco. Es necesario ajustar la presión del aire comprimido en el circuito de estos servomotores.

PARÁMETROS DE SOLDADURA NO ALCANZADOS - el software de control de la máquina incluye un algoritmo que comprueba si cada soldadura parcial se ha realizado correctamente. Si durante la soldadura no se han alcanzado los parámetros establecidos o si se ha detenido la soldadura antes de finalizar la tarea, se mostrará el mensaje anterior. A continuación, se comprobará la calidad de la soldadura y, si no es satisfactoria, deberá repetirse la tarea.

TEMPERATURA DEL ELECTRODO - este mensaje indica que se ha superado la temperatura máxima admisible del electrodo (80oC) - la máquina se desactivará en modo de emergencia. Debe esperar a que el electrodo se enfríe y comprobar entonces si el ajuste de temperatura del regulador de temperatura es demasiado alto. Otra posibilidad es que se haya averiado el circuito de calentamiento del electrodo. En tal caso, deberá ponerse en contacto con el servicio técnico del fabricante.

TEMPERATURA DEL TUBO - este tipo de masaje significa que no existe la refrigeración del tubo de onda viajera o que se produce un fallo en el sistema de refrigeración y se muestra cuando:

- los fusibles que deben proteger el circuito de alimentación del ventilador que debe enfriar el tubo de ondas viajeras están desconectados;

- el contactor que se supone que activa el ventilador que debe enfriar el tubo está apagado o dañado;

- el sistema de protección térmica del tubo se pone en funcionamiento, lo que significa que el tubo de ondas viajeras se ha calentado a una temperatura demasiado alta y, como resultado, se ha desoldado la chaveta de la banda del tubo que estaba conectada al interruptor de fin de carrera mediante un cordón.

Fig.11. El sistema de protección térmica del tubo.

Fig.11. El sistema de protección térmica del tubo. - Se suelda una chaveta a la banda del tubo con la ayuda de una soldadura de punto de fusión mucho más bajo que aquel en el que el tubo se sobrecalentó (se dañó). Si la temperatura de la lámpara aumenta demasiado, la chaveta se saldrá de la banda y, como resultado, se disparará el interruptor de límite, al mismo tiempo que aparecerá el mensaje de alarma y se cortará el suministro de energía para el resplandor del tubo. Entonces deberá eliminarse la causa del sobrecalentamiento.

¡ATENCIÓN! El cable no debe sujetarse a ninguna otra parte de la máquina, salvo a la chaveta de la banda que se ha atornillado al tubo. La inobservancia de la advertencia citada puede ocasionar el bloqueo del final de carrera, lo que puede provocar el sobrecalentamiento del tubo de la onda viajera y, como consecuencia de ello, su deterioro.

¡ATENCIÓN! El cable no debe sujetarse a ninguna otra parte de la máquina, salvo a la chaveta de la banda que se ha atornillado al tubo. La inobservancia de la advertencia citada puede ocasionar el bloqueo del final de carrera, lo que puede provocar el sobrecalentamiento del tubo de la onda viajera y, como consecuencia de ello, su deterioro.

![]() If the cotter pin gets separated from the band than the band should be taken off from the tube, the pin should be soldered to the band with the standard solder used in electronic engineering (Melting point < 190oC) para que la pieza reparada pudiera volver a fijarse al tubo.

If the cotter pin gets separated from the band than the band should be taken off from the tube, the pin should be soldered to the band with the standard solder used in electronic engineering (Melting point < 190oC) para que la pieza reparada pudiera volver a fijarse al tubo.

El sobrecalentamiento del tubo puede ser causado por:

- la suciedad encontrada en el generador o en el radiador tubular;

- el fallo del ventilador de refrigeración del tubo o el fallo del sistema de alimentación del ventilador;

- la obstrucción de los orificios de ventilación de la máquina o por la excesiva cantidad de tierra recogida por los filtros instalados en los orificios de ventilación;

- la temperatura ambiente excesiva.

ANTIFLASH - este tipo de masaje significa que el sistema de protección contra un arco-sobre durante la soldadura se disparó - debido a este mensaje asegúrese de que ni la almohadilla aislante, material soldado ni el electrodo de soldadura no habían sido dañados.

SOBRECARGA DE ÁNODO - este mensaje significa que se ha superado el límite de elevación de ánodo, por lo que es necesario ajustar los parámetros que se aplican a la potencia liberada en la soldadura.

SOBRECARGA DE RED - este mensaje significa que se ha superado el límite de subida de red, por lo que es necesario ajustar los parámetros que se aplican a la potencia liberada en soldadura.