Versión 2.0

Actualizado: 2/10/2025

Este manual de instrucciones pretende ser una guía para el manejo de la soldadora T300 Seam. Para garantizar un rendimiento óptimo de su soldadora, siga con precisión las recomendaciones y especificaciones.

Índice

- Capítulo 1. Uso previsto Uso previsto

- Capítulo 2. Explicación de las advertencias Explicación de las advertencias

- Capítulo 3. Requisitos eléctricos y de aire Requisitos eléctricos y de aire

- Capítulo 4: Principios del sellado térmico

- Capítulo 5. Definición de controles Definición de los controles

- Capítulo 6: Piezas de recambio recomendadas

- Capítulo 7: Especificaciones de la máquina

- Capítulo 8: Mantenimiento

- Capítulo 9: Especificaciones de transporte y almacenamiento

- Capítulo 10: Requisitos técnicos

- Capítulo 11. Documentos adicionales de la máquina Documentos adicionales de la máquina

Para obtener más información técnica sobre esta máquina, llame a nuestro Centro de resoluciones al 1-855-888-WELD o envíe un correo electrónico a service@weldmaster.com.

Máquina de soldadura de tejidos por aire caliente y cuña caliente T-300.

1.0 Uso previsto

La T300 es una soldadora rotativa de cuña caliente destinada a termosellar plásticos térmicos soldables como:

- Tejidos laminados y recubiertos de vinilo (PVC)

- Películas de vinilo (PVC) y poliuretano (PU)

- Tejido recubierto de poliuretano (PU) y polipropileno (PP)

- Polietileno (PE)

- Películas y tejidos de caucho termoplástico (TPR)

- Poliéster y polipropileno no tejidos

- Varias cintas de fusión

- Cinta soldable

- Productos extruidos rígidos

El fabricante no aprueba:

- Cualquier otro uso para estas máquinas.

- La retirada de las protecciones de seguridad durante el funcionamiento.

- Modificación no autorizada de las máquinas.

- Utilizar piezas de recambio no homologadas por el fabricante.

Sólo un técnico debidamente formado puede manejar y/o realizar cualquier mantenimiento o reparación de rutina. a las máquinas.

Sólo un técnico debidamente formado puede manejar y/o realizar cualquier mantenimiento o reparación de rutina. a las máquinas.

NOTA: El fabricante no se hace responsable de los daños o lesiones que se produzcan por un uso inadecuado de esta máquina.

2.0 Explicación de las advertencias

Hay varios símbolos de advertencia diferentes colocados en la Miller Weldmaster T300. Los símbolos sirven para alertar al operador de las zonas potencialmente peligrosas de la máquina. Familiarícese con su ubicación y significado.

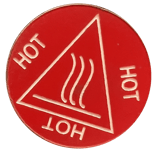

Precaución: Caliente

El símbolo "Precaución: Caliente" se coloca en una protección cerca de las superficies calientes.

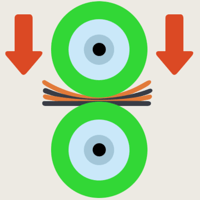

Peligro Punto de presión del rodillo de soldadura

El símbolo "Punto de presión del rodillo Wel" está colocado cerca de cualquier punto potencial de pellizco. No coloque ninguna parte del cuerpo cerca de estas secciones de la máquina mientras la máquina esté en funcionamiento.

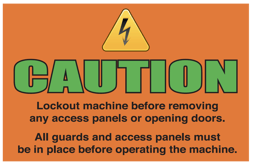

Precaución: Desenchufe la máquina

El adhesivo "Precaución: Desenchufe la máquina" está colocado cerca de la abertura del armario y de todos los paneles de acceso. Para evitar electrocuciones, la máquina debe estar siempre desconectada antes de abrir la puerta del armario.

Advertencia: Mantenga las manos alejadas

El adhesivo "Advertencia: Mantenga las manos alejadas" está colocada en el conjunto calefactor. Para evitar pellizcos o quemaduras, esté atento en todo momento a la ubicación de sus manos.

3.0 Requisitos eléctricos y de aire

Advertencia Sólo un electricista cualificado puede conectar la alimentación eléctrica.

Preparación - Potencia mundial

-

Asegúrese de que la fuente de alimentación está a 230v, 25amp, 50/60hz o 400v, 16amp, 50/60hz y que el suministro de presión llega a 120 psi (8,3 bar) cuando la máquina está funcionando.

-

Asegúrese de que el voltaje y la corriente se dedican a la máquina y a la especificación anterior.

-

Debe realizarse una conexión a tierra adecuada al terminal de tierra previsto en la máquina.

-

Antes de utilizar la máquina, asegúrese de que no haya residuos inflamables alrededor de la misma. Sólo personas autorizadas deben estar en el área de la máquina mientras esté en uso.

-

En caso de emergencia, pulse el botón de parada de emergencia.

Suministro eléctrico

Debido al número de tomas de corriente de diferentes estilos disponibles, el cable no incluirá un enchufe. Se recomienda que su electricista instale un enchufe que sea comparable a su estilo de toma de corriente. Usted puede elegir tener su cable de alimentación conectado a su fuente de alimentación. Se recomienda que su electricista utilice una caja de conexiones con un interruptor ON/OFF. La Miller Weldmaster T300 requiere uno de los siguientes requisitos eléctricos:

- 25 Amp - Monofásico - 230 Voltios

- 16 Amp - Monofásico - 400 Voltios

Tienda Air Supply

Miller Weldmaster T300 incluye una válvula de suministro de aire en el taller que permite conexiones y desconexiones rápidas al suministro de aire del taller. Debido al número de conectores de línea de aire de diferentes estilos, no se incluye una conexión rápida macho. Deberá seleccionar un enchufe rápido macho con una rosca NPT (National Pipe Thread) de ¼ de pulgada para que coincida con su enchufe rápido hembra. El Miller Weldmaster T300 requiere los siguientes requisitos de aire de taller:

- Mínimo de 5 cfm a 120 psi

- No superior a 140 litros/min a 8,3 bares

- Un separador de agua y suciedad en línea

4.0 Principios del sellado térmico

Calor

Sistema de calentamiento por aire caliente

El calor necesario para la operación de soldadura se genera eléctricamente mediante un elemento calefactor situado dentro de la carcasa del elemento calefactor. El compresor de aire interno bombea aire sobre el elemento calefactor y transporta el calor a través de la boquilla de aire caliente, aplicando el calor al material que se va a soldar. La temperatura del aire caliente oscila entre 25 y 730 grados Celsius (100 y 1350 grados Fahrenheit).

Sistema de calefacción por cuña caliente

El sistema de calor Hot Wedge utiliza cuatro elementos de calor de cartucho para calentar eléctricamente la cuña. La temperatura de la cuña caliente oscila entre 25 y 450 grados Celsius (100 y 842 grados Fahrenheit).

Velocidad

La velocidad de los rodillos de soldadura determina la cantidad de tiempo que el calor se aplica al material que se está soldando. Cuanto más lenta sea la velocidad, más se calentará el material. Cuanto mayor sea la velocidad, menos se calentará el material. Para obtener la mejor soldadura, debe aplicarse una cantidad mínima de calor al material y, al mismo tiempo, lograr una soldadura completa. Un exceso de calor provocará la deformación del material, mientras que un calor insuficiente impedirá que el material se suelde.

Presión

La presión del rodillo de soldadura es el paso final en la creación de una soldadura. La presión del rodillo de soldadura comprime el material calentado y completa el proceso de soldadura.

Precisión

El cabezal de soldadura tiene un posicionamiento preciso gracias a un motor que posiciona el cabezal de soldadura exactamente donde se necesita. Los controles de la HMI permiten ajustar y colocar el cabezal con solo pulsar un botón.

Resumen

Al termosellar, la combinación correcta de calor, velocidad, presión y precisión le permitirá conseguir una costura bien soldada.

5.0 Definición de los controles

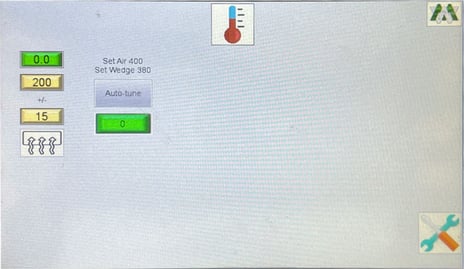

Pantalla principal - Funcionamiento de la HMI

Pantalla de operador de máquinas:

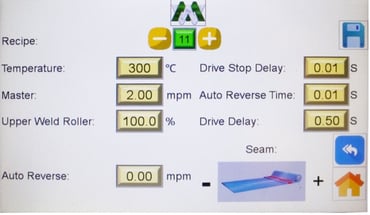

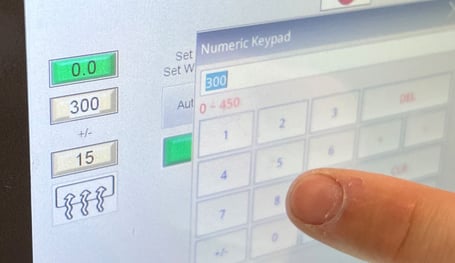

Temperatura real: Esta es la temperatura actual de la máquina. La temperatura se puede ajustar pulsando el número que aparece en la pantalla e introduciendo la velocidad deseada.

Temperatura real: Esta es la temperatura actual de la máquina. La temperatura se puede ajustar pulsando el número que aparece en la pantalla e introduciendo la velocidad deseada.

**Este es un ejemplo de dónde se encuentra la temperatura real. La temperatura real que necesita variará en función del producto y el material.

Punto de consigna de temperatura: Esta es la temperatura a la que desea que esté la máquina para soldar sus plásticos térmicos. La temperatura se puede ajustar pulsando el número en la pantalla e introduciendo la velocidad que desee.

Punto de consigna de temperatura: Esta es la temperatura a la que desea que esté la máquina para soldar sus plásticos térmicos. La temperatura se puede ajustar pulsando el número en la pantalla e introduciendo la velocidad que desee.

**Este es un ejemplo de dónde se encuentra la temperatura Temp. Set Point. La temperatura real que necesita variará en función del producto y el material.

Interruptor térmico: Sirve para encender y apagar el controlador de temperatura.

Interruptor térmico: Sirve para encender y apagar el controlador de temperatura.

Retraso de conducción: Una vez pisado el pedal, el tiempo de retardo de arranque del accionamiento retrasará el giro del rodillo de soldadura hasta que se alcance el punto de ajuste.

Retraso de conducción: Una vez pisado el pedal, el tiempo de retardo de arranque del accionamiento retrasará el giro del rodillo de soldadura hasta que se alcance el punto de ajuste.

![]() Encendido o apagado del columpio térmico: Activa y desactiva el columpio.

Encendido o apagado del columpio térmico: Activa y desactiva el columpio.

Velocidad maestra: Esta es la velocidad de los rodillos de soldadura. La velocidad se puede ajustar pulsando el número que aparece en la pantalla e introduciendo la velocidad deseada.

Velocidad maestra: Esta es la velocidad de los rodillos de soldadura. La velocidad se puede ajustar pulsando el número que aparece en la pantalla e introduciendo la velocidad deseada.

**Este es un ejemplo de dónde se encuentra la Velocidad Maestra. La velocidad real que necesita variará en función del producto y el material.

Velocidad del rodillo de soldadura superior: Esto aumenta la velocidad del rodillo superior en comparación con el rodillo principal inferior. 100% es de 1 a 10

Velocidad del rodillo de soldadura superior: Esto aumenta la velocidad del rodillo superior en comparación con el rodillo principal inferior. 100% es de 1 a 10

El T300 tiene un ajuste de velocidad del rodillo de soldadura superior que le permite variar la sincronización del rodillo de soldadura superior con el rodillo de soldadura inferior. Habrá situaciones en las que el rodillo superior deberá girar a mayor velocidad que el rodillo inferior. Algunos ejemplos serían; soldar un dobladillo, soldar una cavidad de poste, y soldar una pieza recta a una pieza de radio. Para aumentar la velocidad del rodillo superior, siga estos pasos:

-

-

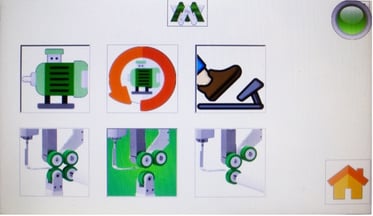

- Pulse el botón de menú en la pantalla principal

- Pulse el botón de funciones de soldadura en el Menú

-

Para ajustar el porcentaje de Velocidad del Rodillo de Soldadura Superior, puede pulsar las flechas arriba o abajo para aumentar o disminuir la velocidad, o pulsar la casilla con el porcentaje y aparecerá un teclado numérico. Seleccione el valor numérico deseado.

Extractor activado: Activa el extractor exterior.

Velocidad del extractor: Es similar a la velocidad del rodillo superior de soldadura. Normalmente se desea que funcione un poco más rápido que los rodillos maestros para estirar el material rápidamente.

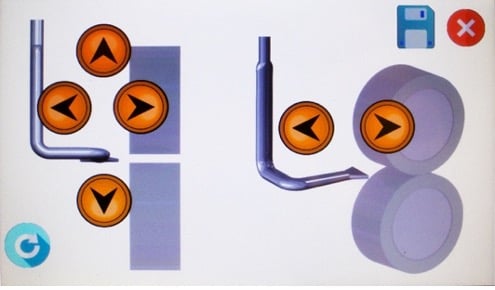

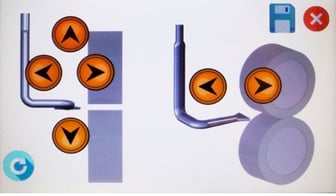

Ajuste de la oscilación térmica: Permite ajustar mecánicamente la posición del cabezal mediante las flechas

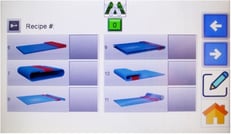

![]() Receta: Se trata de una combinación particular de los parámetros de calor y velocidad utilizados para soldar distintos tipos de tejido. Muestra la receta que se está utilizando actualmente en la máquina. 0 - 24 Ajustes de receta disponibles. Para cambiar de receta, el interruptor de encendido/apagado del calor debe estar en la posición de apagado.

Receta: Se trata de una combinación particular de los parámetros de calor y velocidad utilizados para soldar distintos tipos de tejido. Muestra la receta que se está utilizando actualmente en la máquina. 0 - 24 Ajustes de receta disponibles. Para cambiar de receta, el interruptor de encendido/apagado del calor debe estar en la posición de apagado.

Ajustes:

Ajustes:

Engancha la mesa y el extractor con los 2 rodillos delanteros. Lo mejor para costuras largas y rectas.

Engancha la mesa y el extractor con los 2 rodillos delanteros. Lo mejor para costuras largas y rectas. Engancha el extractor. Brazo basculante hacia abajo. Mejor para inflables o productos curvos

Engancha el extractor. Brazo basculante hacia abajo. Mejor para inflables o productos curvos Viga de rodillo simple. Quita la mesa y voy a girar esto por debajo dejando caer el rodillo de soldadura inferior y cambiando la configuración

Viga de rodillo simple. Quita la mesa y voy a girar esto por debajo dejando caer el rodillo de soldadura inferior y cambiando la configuración Auto-Reverse: Ajusta la velocidad de retroceso de los rodillos cuando la máquina deja de soldar. Esta función es para minimizar la soldadura perdida y hacer un producto perfecto. Las flechas ARRIBA y ABAJO aumentan y disminuyen la velocidad de retroceso.

Auto-Reverse: Ajusta la velocidad de retroceso de los rodillos cuando la máquina deja de soldar. Esta función es para minimizar la soldadura perdida y hacer un producto perfecto. Las flechas ARRIBA y ABAJO aumentan y disminuyen la velocidad de retroceso. Interruptores ON/OFF: Los interruptores Drive FWD/REV, Drive System ON/OFF, y Foot Pedal Override ON/OFF son permite activar/desactivar las funciones.

Interruptores ON/OFF: Los interruptores Drive FWD/REV, Drive System ON/OFF, y Foot Pedal Override ON/OFF son permite activar/desactivar las funciones. Pedal de control: Puedes mantener presionado el pedal para controlar los rodillos y cuando lo sueltas el cabezal se desplaza de su posición. O usted puede presionar y se ejecuta y pulse de nuevo para liberar

Pedal de control: Puedes mantener presionado el pedal para controlar los rodillos y cuando lo sueltas el cabezal se desplaza de su posición. O usted puede presionar y se ejecuta y pulse de nuevo para liberar Contador de horas: El contador de horas gestiona el tiempo que lleva funcionando la máquina. Broken our entre la máquina, el mantenimiento, el aire caliente y la cuña caliente.

Contador de horas: El contador de horas gestiona el tiempo que lleva funcionando la máquina. Broken our entre la máquina, el mantenimiento, el aire caliente y la cuña caliente.

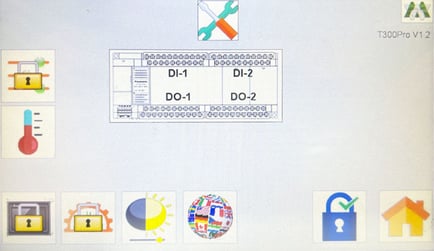

Configuración avanzada: El botón de herramientas lleva a los menús de profundidad - algunas cosas están bloqueadas para los parámetros

Configuración avanzada: El botón de herramientas lleva a los menús de profundidad - algunas cosas están bloqueadas para los parámetros

- Funciones: aclarar la pantalla

- cómo cambias tu movimiento de balanceo.

- combinación de diferentes velocidades de cómo vas en cuando va de izquierda a derecha.

- arriba abajo izquierda derecha funciones dentro fuera velocidad.

- Diferentes combinaciones pueden hacer que tu reloj oscile recto o hacia dentro de la pared lateral, dependiendo de lo que estés buscando.

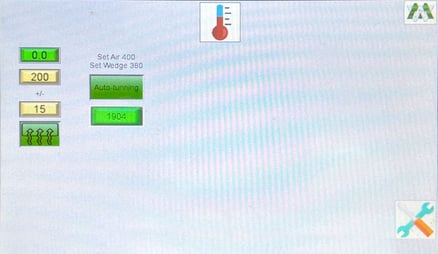

Nota: Cada vez que cambie entre los sistemas de calor, debe ir a este menú, y desea auto-sintonizarlo. Tenemos una nota aquí que dice que cuando usted está haciendo el aire caliente, es necesario establecer en 300 a continuación, haga clic en el ajuste automático. Las cuñas calientes serán 200.

Prueba de soldadura: tiempo de la duración para cada uno. La cuña va a estar en posición, y usted puede probar el material a diferentes velocidades para ver dónde está su mejor soldadura Es la mejor manera de probar para ver si usted está consiguiendo soldar bien.

Prueba de soldadura: tiempo de la duración para cada uno. La cuña va a estar en posición, y usted puede probar el material a diferentes velocidades para ver dónde está su mejor soldadura Es la mejor manera de probar para ver si usted está consiguiendo soldar bien.

6.0 Piezas de recambio recomendadas

Miller Weldmaster recomienda tener en stock las siguientes piezas de repuesto:

NOTA: Hay dos parámetros PID diferentes guardados en la máquina según el sistema de calefacción utilizado, aire caliente o caliente. Pulse la tecla Predeterminado durante 1 segundo, y el PID volverá a los ajustes de fábrica.

¿Pedir piezas? Llame al 855-888-9353 o envíe un correo electrónico a service@weldmaster.com

La T300 es una termoselladora que suelda tejidos o películas de plástico térmico mediante aire caliente o cuña caliente, a través de la aplicación de presión, velocidad constante y temperatura precisa para un sellado perfecto de los materiales de plástico térmico.

Características

- Adecuado para tiendas de campaña de varios tamaños, botes inflables, pancartas, lonas, toldos, etc.

- La HMI de fácil manejo permite a los operarios ajustar fácilmente la máquina para una amplia variedad de productos.

- El controlador de temperatura Auto-Control permite que el sistema proporcione calor con precisión a los productos que se fabrican.

- El control de doble pedal permite un funcionamiento sencillo durante largos periodos de tiempo con gran eficacia.

- La función automática Auto Reverse permite que la máquina arranque y se detenga con una costura sin huecos.

Especificaciones técnicas

- Amperaje : 25 amperios a 230 voltios / 16 amperios a 400 voltios

- Potencia nominal - 4000 W

- Tensión nominal - 230v CA, 50/60hz o 400v CA, 50/60hz

- Temperatura máxima - 730°C (1350°F)

- Presión de aire general - 120 psi (8,3 bar)

- Velocidad de la máquina - de 1 m/min a 25 m/min (3 pies/min a 80 pies/min)

- Dimensiones totales - 69in x 26in x 58in (1750mm x 650mm x 1450mm)

- Anchura de la junta : de 5 mm a 50 mm

- Ruido máximo - 70 dbA

- Peso neto - 330 kg (730 lb)

- Número de documentación eléctrica - El número de documentación es el número de serie de la máquina. Este número se encuentra en la etiqueta de serie de la máquina.

Sección Mecánica

- Tablero enrollable extraíble: El conjunto de mesa de rodillos se utiliza para aplicaciones de panelado, canteado, acabado de bordes y aplicaciones generales de costura.

-

Montaje/desmontaje/ajuste del conjunto de la mesa

- Comience por aflojar los dos pomos negros situados a la derecha del operador (no es necesario retirar estos pomos).

- A continuación, vaya al lado del extractor de la máquina. Justo debajo del extractor de material habrá dos perillas negras similares a los sujetadores aflojados anteriormente. Retire estas perillas mientras soporta el peso del conjunto de la mesa.

- Por último, levante y extraiga el conjunto de la mesa de la garganta de la máquina por la parte trasera (lado del extractor).

-

- Brazo oscilante: El brazo oscilante se utiliza cuando los productos incluyen formas, curvas y tubos de la zona de costura. Puede colocarse hacia arriba o hacia abajo.

- Viga de rodillo simple: La viga de un solo rodillo es la mejor para productos que tienen curvas cerradas. Facilita el movimiento del material a través de la máquina.

Fuente de calor

- Aire caliente: la carcasa del elemento calefactor contiene el elemento calefactor y el acoplamiento térmico.

- Cuña caliente: la punta de la cuña caliente contiene los elementos calefactores y el acoplamiento térmico.

- Unidad superior: Movimiento ascendente y descendente del rodillo de soldadura superior.

- Conjunto de ajuste del sistema de calor: Permite posicionar con precisión la boquilla de aire caliente o la punta de cuña.

- Conjunto extractor de tejido exterior: Ayuda al operario en la manipulación del material a la vez que produce costuras más planas.

.png?width=475&name=Untitled%20design%20(7).png)

Sección de controles del operador

- Panel de control: La pantalla táctil digital HMI (Human Machine Interface) permite configurar los controles del sistema.

- Botón de encendido/apagado: El botón de encendido enciende y apaga la máquina.

- Parada de emergencia: El botón de parada de emergencia, al pulsarlo, detendrá la operación de cierre en caso de emergencia.

Sistema neumático

- Regulador de ajuste de presión: Filtra el agua y la suciedad del aire. El regulador de ajuste de presión, regula la presión a la máquina. Aumenta la presión girando en el sentido de las agujas del reloj, y disminuye el valor girando en el sentido contrario.

- Válvula Solenoide: Controla las acciones de los Cilindros de Aire.

- Manómetro: Se utiliza para visualizar el ajuste de presión. El manómetro del rodillo de soldadura superior se utiliza para visualizar el ajuste de presión del rodillo de soldadura superior.

- Cilindro de aire: Los cilindros de aire de la unidad superior/extractor se utilizan para abrir y cerrar el rodillo de soldadura y el rodillo extractor. El cilindro del sistema térmico controla la entrada y salida del sistema térmico .

- Control de límite de presión del extractor: Consulte la página 21 para el procedimiento de ajuste.

Otros

- Interruptor automático de alimentación: Utilizado para el control de protección de la Alimentación General de la máquina completa.

- Interruptor de pedal derecho: Controla la elevación del rodillo de soldadura, y la apertura y cierre de los rodillos de soldadura y del extractor (si el interruptor del extractor está activado).

- Interruptor del pedal izquierdo: Controla el arranque y la parada de la operación de costura.

8.0 Mantenimiento

Diario Oil Rail

- El operario debe engrasar diariamente el raíl situado en el cabezal de soldadura. Esto ayudará a mantener el sistema de calor funcionando sin problemas

- Como lubricantes pueden utilizarse aceites, grasas o grasas de baja viscosidad.

- No pueden utilizarse lubricantes que contengan MoS2 o grafito

Atención El operador debe desconectar la corriente de la máquina antes de proceder.

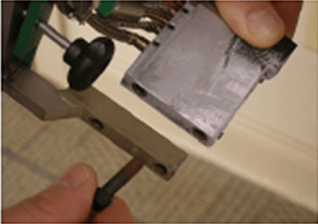

Elemento eléctrico

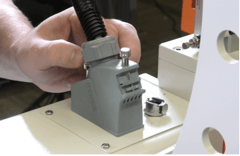

1. Desconecte la alimentación de la máquina y retire el enchufe phoenix gris situado junto a la manguera de aire negra en la parte superior de la máquina (se muestra en la imagen).

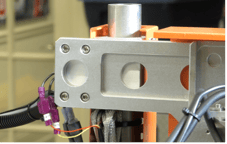

2. Quite los 11 tornillos que sujetan el protector térmico naranja. Una vez retirado debe quedar en 3 piezas como se muestra en la imagen.

3. Afloje las tuercas hexagonales de plástico para exponer los 2 cables que van al elemento calefactor.

4. Desenrosque el cable de tierra verde y amarillo.

5. Retire la tapa plateada de la parte superior del elemento calefactor.

6. Afloje los dos tornillos de fijación que se muestran en la imagen para retirar los dos cables conductores.

.

.

7. Deslice el elemento calefactor viejo fuera de la carcasa y coloque el elemento nuevo en su lugar.

Circuitos eléctricos

- Cuando sustituya piezas y componentes, debe utilizar piezas o componentes del mismo tipo que los originales o equivalentes a los originales.Las piezas de repuesto del equipooriginal deben adquirirse a través de Miller Weldmaster y o de un distribuidor autorizado de Miller Weldmaster .

- El armario eléctrico debe limpiarse cada seis meses. Para limpiar correctamente el armario eléctrico: desconecte la fuente de alimentación, utilizando aire comprimido y una pistola de soplado, sople suavemente aire a través del componente eléctrico y el armario de control limpiando el polvo y los residuos de la zona.

- Para evitar dañar el PLC, la pantalla y el panel de control, no enchufe ni desenchufe nunca los cables que conectan el PLC, la pantalla y el panel de control mientras la alimentación esté conectada.

- Si se produce alguna avería que no se pueda subsanar, póngase en contacto inmediatamente con el servicio técnico en Miller Weldmaster.

Sistema de accionamiento

- Compruebe si los piñones de arrastre están dislocados o aflojados.

- Compruebe si las cadenas están demasiado flojas. Apriételas si es necesario.

- Comprobar si la boquilla está paralela y en el centro del rodillo de soldadura. Si no es así, se ajustará según el Ajuste del Sistema de Calentamiento por Aire Caliente.

- Compruebe si el movimiento ascendente y descendente de la unidad superior es suave.

AVISO: El tubo de vidrio se rompe fácilmente y ya se puede romper, tenga mucho cuidado.

Limpieza/sustitución del filtro de aire (sólo para máquinas de aire caliente)

La Miller Weldmaster T300 tiene un compresor de aire externo que suministra flujo de aire al elemento calefactor. Es necesario limpiar y cambiar periódicamente el cartucho del filtro de aire para mantener un flujo de aire suficiente. Un flujo de aire insuficiente o cualquier impureza en el flujo de aire acortará la vida útil del elemento calefactor.

Limpie el cartucho del filtro de aire cada semana

Si las condiciones del entorno en su área de producción no son limpias, se recomienda limpiar el cartucho del filtro de aire dos veces por semana.

- Afloje y retire la tapa del cartucho del filtro de aire.

- Retire el cartucho del filtro de aire.

- Usando limpiador de frenos o un producto que contenga altas cantidades de Éter, rocíe el Cartucho del Filtro de Aire de adentro hacia afuera.

- Seque el Cartucho Filtrante de Aire soplando el Cartucho Filtrante de Aire desde adentro hacia afuera con aire del taller.

- Vuelva a instalar el cartucho del filtro de aire y la tapa del cartucho del filtro de aire en el compresor de aire interno y apriételos.

Sustituya el cartucho del filtro de aire cada 3 - 6 meses

Si las condiciones ambientales en su área de producción no son limpias, se recomienda que cambie el Cartucho Filtrante de Aire cada mes.

- Retire la tapa del cartucho del filtro de aire.

- Retire el cartucho del filtro de aire.

- Sustituir por un nuevo cartucho de filtro de aire, número de pieza 330297.

- Vuelva a instalar el cartucho del filtro de aire y la tapa del cartucho del filtro de aire en el compresor de aire interno.

Apriete y engrase de cadenas

La Miller Weldmaster T300 tiene varias cadenas que se utilizan para accionar los rodillos de soldadura y los rodillos extractores. Aunque no es un elemento de alto mantenimiento, las cadenas deben inspeccionarse una vez al año para asegurarse de que no haya corrosión, óxido o suciedad excesivos. Inspeccione también si hay holgura o flojedad. Si es necesario, lubrique las cadenas una vez al año con aceite para engranajes 80w - 90w.

1. Coloque el disyuntor en la posición de apagado.

2. Desconecte el cable de alimentación de la fuente de alimentación. Si el cable de alimentación está cableado, desconecte la fuente de alimentación en la caja de conexiones.

3. 3. Retire la cubierta del armario del extremo e inspeccione las cadenas. Realice el mantenimiento necesario en las cadenas.

4. Retire las tapas de los extremos de la viga inferior e inspeccione las cadenas. Realice el mantenimiento necesario en las cadenas.

5. 5. Retire la cubierta del extractor y las cubiertas de la unidad superior del rodillo de soldadura. 6. Realice cualquier mantenimiento a las cadenas según sea necesario.

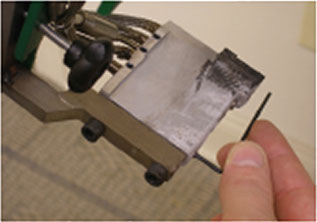

Sustitución de la punta de la cuña

1. Desconecte la alimentación de la máquina colocando el disyuntor principal en la posición de apagado.

2. Asegúrese de que la cuña se haya enfriado a una temperatura que permita su manipulación.

3. Afloje y retire la tapa de la carcasa.

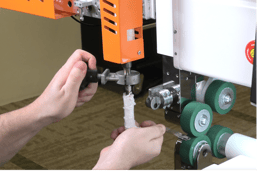

4. Desconecte los conductores macho de los hembra en los cables del termopar y de la cuña.

5. Afloje los dos tornillos de fijación situados en el lateral de la cuña.

6. Retire ambos pernos del soporte de montaje trasero y retire el conjunto de la cuña.

7. Instale el nuevo conjunto de cuña siguiendo las instrucciones anteriores en sentido inverso. Cuando apriete los tornillos de la parte trasera de la cuña, aflójelos 1/8 de vuelta para que la cuña tenga algo de "flotación".

Ajustes del sistema de calefacción por aire caliente

Comience encendiendo el aire caliente y ajustándolo a la temperatura deseada. Coloque los rodillos de soldadura en la posición cerrada accionando el pedal del rodillo de soldadura.

- Posición de la boquilla de izquierda a derecha, compruébelo accionando el pedal de accionamiento y observe la punta de la boquilla. Debe estar centrada de izquierda a derecha en los rodillos de soldadura, si es así, pase al siguiente paso de alineación. Si no es así, localice la perilla de bloqueo de izquierda a derecha y aflójela dos vueltas. Esto permitirá ajustar el micrómetro de izquierda a derecha. Ahora localice el Micrómetro de izquierda a derecha que está situado aproximadamente a la altura de los ojos del operario. Al girar el botón del micrómetro de izquierda a derecha para que el valor numérico aumente, la punta de la boquilla se moverá hacia la izquierda. Al girar el botón del micrómetro de izquierda a derecha para que el valor numérico disminuya, la punta de la boquilla se moverá hacia la derecha. Después de que la boquilla esté centrada en los rodillos de soldadura, apriete la perilla de bloqueo de izquierda a derecha.

- Posición de la boquilla arriba y abajo, compruébelo accionando el pedal de accionamiento y observe la punta de la boquilla. Debe apuntar al punto de pinzamiento de los dos rodillos de soldadura, si es así pase al siguiente paso de alineación. Si no es así, localice la perilla de bloqueo de altura y aflójela dos vueltas. Esto nos permitirá ajustar la perilla del micrómetro de altura. La Perilla Micrométrica de Altura está ubicada en la parte inferior del sistema de calor apuntando hacia abajo. Girando el botón del micrómetro de altura para que el valor numérico aumente, se elevará la punta de la boquilla. Si gira el botón del micrómetro de altura para que el valor numérico disminuya, bajará la punta de la tobera. Una vez alineada la boquilla, apriete el pomo de bloqueo de altura.

Nota: La punta de la boquilla se moverá hacia arriba o hacia abajo cuando se cambie el calor. Después de un cambio de calor de más de 100 grados, asegúrese de comprobar la altura de la punta de la boquilla. - La profundidad de su boquilla debe estar aproximadamente a ¼ - ½ de pulgada del punto de pellizco de sus rodillos de soldadura. Compruebe esto accionando el pedal de accionamiento y observe la punta de la boquilla. Si la boquilla está alineada, realice una soldadura de prueba. Si no, localice la perilla de bloqueo de profundidad y aflójela dos vueltas. Esto nos permitirá ajustar la Perilla del Micrómetro de Profundidad. La Perilla Micrométrica de Profundidad está ubicada en la parte posterior del sistema de calor mirando en la dirección del flujo de la tela. Girando la perilla del micrómetro de profundidad para que el valor numérico aumente, la punta de la boquilla se acercará más a los rodillos de soldadura. Al girar la perilla del micrómetro de profundidad para que el valor numérico disminuya, la punta de la boquilla se alejará de los rodillos de soldadura. Una vez alineada la boquilla, apriete la perilla del micrómetro de profundidad. Cuando la boquilla esté alineada, realice una soldadura de prueba.

Ajustes del extractor

- Con el conjunto de la mesa en su sitio, ajuste la altura del extractor de material utilizando el collar de acero y la contratuerca para conseguir la altura deseada del extractor de material.

- Para la mayoría de las aplicaciones, la rueda extractora de material debe ajustarse primero hasta que toque ligeramente el rodillo de acero inoxidable.

- A continuación, ajuste la rueda extractora ligeramente hacia abajo girando el collarín de ajuste media vuelta en sentido antihorario. Esto asegurará el contacto total de las superficies de contacto.

Ajustes del sistema de calefacción por cuña caliente

Una nota antes de empezar; la cuña debe estar un poco floja (3/16 pulgadas de juego). Comience velocidad maestra a cero y cerrando los rodillos de soldadura.

Primer paso de la alineación

Cuando el brazo de la cuña gira hacia dentro y se desplaza hacia delante, es imprescindible que la punta del pasador de alineación encaje en el hueco del brazo de la cuña. Compruébelo accionando el pedal de accionamiento. Si está bien, pase al segundo paso de alineación. Si no es así, localice la perilla de ajuste céntrico en la parte superior del brazo de la cuña. Aflojando el pomo de ajuste céntrico, podrá girar el eje moleteado ¼ de vuelta hasta que el pasador de alineación encaje en el hueco. Apriete la perilla de ajuste céntrico cuando logre la alineación correcta.

Segundo paso de alineación

La punta de la cuña debe estar a la misma altura que el punto de pinzamiento de los rodillos de soldadura. Compruébelo accionando el pedal de accionamiento y observando la punta de la cuña. Debe llegar directamente al punto de pinzamiento de los rodillos de soldadura sin tocar primero el rodillo de soldadura superior o inferior. Al mismo tiempo, hay que comprobar la inclinación de la cuña. Asegúrese de que la punta izquierda no está colocada ni más arriba ni más abajo que la punta derecha. Debe inspeccionar esto poniéndose a la altura de los ojos de los rodillos de soldadura. Si están bien, pase al tercer paso de alineación. Si no es así, localice la perilla de Bloqueo de Altura y aflójela dos vueltas. Esto permitirá ajustar la perilla del micrómetro de altura. Al girar la perilla del micrómetro de altura de modo que el valor numérico aumente, se elevará la cuña. Al girar el botón del micrómetro de altura para que el valor numérico disminuya, la cuña bajará. El ajuste de la inclinación requiere una combinación de aflojar y apretar la perilla de inclinación izquierda y la perilla de inclinación derecha. Después de que la altura de la punta de la cuña y la inclinación estén alineadas, apriete la perilla de bloqueo de altura.

Tercer paso de la alineación

La punta de la cuña debe estar alineada de izquierda a derecha y centrada en los rodillos. Compruebe esto accionando el pedal de accionamiento y observando si la punta está centrada en los rodillos después de que se desplace hacia adelante. Si esto está bien, pase al Cuarto Paso de Alineación. Si no es así, localice la Perilla de Bloqueo Izquierda/Derecha y aflójela dos vueltas. Esto permitirá el ajuste de la Perilla Micrométrica Izquierda/Derecha. Gire para disminuir el valor numérico de la perilla izquierda/derecha del micrómetro para mover la cuña hacia la derecha. Si se gira para aumentar el valor numérico del botón izquierdo/derecho del micrómetro, la cuña se desplazará hacia la izquierda. Después de que la punta de la cuña esté alineada de izquierda a derecha con los rodillos de soldadura, apriete la Perilla de Bloqueo Izquierda/Derecha.

Cuarto paso de la alineación

La punta de la cuña debe estar a escuadra con los rodillos de soldadura. Compruébelo accionando el pedal de accionamiento y mirando por encima de la cara superior de la cuña. Compruebe que la cuña está a escuadra con los rodillos de soldadura. Si está alineada correctamente, pase al Quinto Paso de Alineación. Si no es así, afloje ligeramente los pernos de montaje de la cuña, gire muy ligeramente todo el sistema térmico en la dirección deseada y vuelva a apretar los pernos de montaje de la cuña. Compruebe de nuevo la cuadratura de la cuña. Siga repitiendo hasta que la cuña esté montada a escuadra.

Quinto paso de la alineación

El último paso se refiere a la profundidad de la cuña. Compruebe este ajuste accionando el pedal de accionamiento para comprobar el contacto entre la cuña y los rodillos de soldadura. Si no hay suficiente contacto, la cuña apenas tocará los rodillos. Esto provocará una falta de transferencia de calor al material. Demasiado contacto, la cuña entrará en contacto con los rodillos y la unidad de giro superior de la cuña se desviará. Esto provocará que la cuña sea succionada por los rodillos de soldadura durante el engatillado. Si está alineada correctamente, encienda el interruptor de calor y prepárese para una soldadura de prueba. Si no es así, localice la perilla de bloqueo de profundidad y aflójela dos vueltas. Esto permitirá el ajuste de la Perilla Micrométrica de Profundidad. Al girar la perilla del micrómetro de profundidad para aumentar el valor numérico, la cuña se alejará de los rodillos de soldadura. Al girar la perilla del micrómetro de profundidad para disminuir el valor numérico, la cuña se acercará a los rodillos de soldadura. Cuando esté alineada correctamente, apriete la perilla de bloqueo de profundidad. Encienda el Interruptor de Calor y prepárese para una soldadura de prueba.

Cambio del sistema de calefacción entre aire caliente y cuña caliente:

Lo primero que hay que hacer es desconectar el enchufe Phoenix.

Desatornille los cuatro tornillos que están detrás del sistema de calefacción Hot Wedge.

Sáquelo y sustitúyalo por el sistema de calefacción por aire caliente atornillando los cuatro pernos, enchufando el tapón phoenix junto con la manguera de aire.

Ahora que el aire caliente está configurado, tendremos que instalar la boquilla en el sistema de calor.

Coloque el sistema de calefacción en posición

introduzca la boquilla, sujétela con fuerza y ajústela al rodillo de soldadura.

Una vez configurado, tendrás que ir a la pantalla HMI para ajustar la alineación de la boquilla.

Empieza moviéndola hacia la izquierda, ajústala hacia abajo y llévala hacia los rodillos de soldadura.

A diferencia de la Cuña, tendrá un espacio detrás de ella por lo que no podrá tocar las ruedas.

Pulsa el botón de guardar, y vuelve a la página de inicio.

***NOTA IMPORTANTE: Al cambiar el sistema de calor de aire caliente a cuña caliente o viceversa, es necesario autoajustar la máquina:

- Apagar o mantener apagada la calefacción

- Ajuste la temperatura a 200 grados

- Pulse la función de giro automático

- Esto encenderá la calefacción por sí mismo

- Esto encenderá la calefacción por sí mismo

- Durante la sintonización automática, no toque la máquina ni intente utilizarla.

- Deje que la máquina ejecute el ciclo

- Deje que la máquina ejecute el ciclo

- La calefacción permanecerá encendida una vez que el autoajuste haya completado su ciclo

- La temperatura debe permanecer estable con un +/- 5 Grados

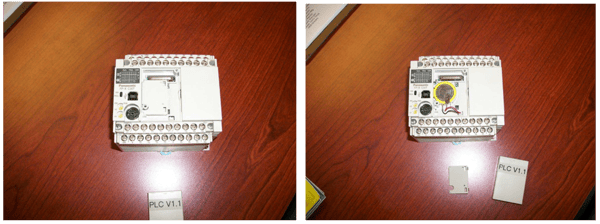

Sustituir batería HMI

**Para sustituir la batería de la HMI - Deje siempre la alimentación conectada cuando la sustituya para asegurarse de que se guardan todos los ajustes de fábrica. Si no se deja encendida mientras se sustituye la batería, se corre el riesgo de perder la memoria y los programas.

1. Retire los tornillos Allen de la cubierta lateral a ambos lados de la pantalla HMI

2. A continuación, podrá retirar la pantalla HMI de la placa posterior

3.Utilice un destornillador plano pequeño para aflojar los tornillos verdes del enchufe de alimentación situados a cada lado (no quite ninguno de los tornillos que sujetan los 3 cables en su sitio).

4. Una vez retirados los tornillos podrá desenchufar o extraer el conector de alimentación verde

5. Afloje los tornillos moleteados del cable HMI (Cable VGA)

6. Ahora que su HMI ha sido desenchufada puede desatornillar los 4 tornillos de las esquinas de la placa de la cubierta trasera de la HMI y esto quitará el marco de la pantalla.

7. Ahora puede tomar un destornillador de cabeza plana y presione en las 3 lengüetas y retire el 1 tornillo que sujeta la placa posterior

8. Ahora tendrá acceso a la placa de circuito que sujeta la batería

9. Para extraer la batería, utilice un destornillador pequeño de cabeza plana.

Sustituir batería

Cuando sustituya la batería del PLC es importante tener la máquina ENCENDIDA durante todo el procedimiento para asegurar que no hay pérdida de memoria.

1. Retire la cubierta de acceso del PLC.

2. Retire la tapa de la batería

3. 3. Retire la batería.

4. 4. Instale la batería nueva y coloque la tapa de acceso. La máquina debe ser bueno para proceder con el funcionamiento normal.

9.0 Especificaciones de transporte y almacenamiento

Atención Se recomienda utilizar una carretilla elevadora para mover o retirar una máquina embalada de un palé.

Transporte dentro de una planta de producción

Debido al peso de la máquina Miller Weldmaster , el fabricante exige que se utilice una carretilla elevadora o un motor de remolque. Las horquillas deben insertarse debajo del bastidor inferior a lo largo del centro de gravedad. Levante lentamente para asegurar la colocación correcta de las horquillas.

Transporte fuera de la planta de producción

El fabricante exige que la máquina Miller Weldmaster se coloque en un palé y se cargue en un camión utilizando una carretilla elevadora o un motor de remolque. Las horquillas deben introducirse por debajo del bastidor inferior a lo largo del centro de gravedad. Asegure la máquina al palé y proteja los diversos controles y características embalando la máquina.

Almacenamiento

El fabricante recomienda que, siempre que la máquina no esté en uso, se proteja del exceso de polvo y humedad. El operador debe familiarizarse con los símbolos de advertencia de la máquina para estar alerta de las zonas potencialmente peligrosas de la máquina.

NOTA: El fabricante no se hace responsable de los daños o lesiones que se produzcan por un uso inadecuado de esta máquina. uso inadecuado de esta máquina.

10.0 Requisitos técnicos

Requisitos técnicos

- La presión total del aire debe ser de 8,3 bar.

- La presión de la Rueda de Soldadura de la Unidad Superior debe estar entre 5 psi y 60 psi (.3 bar y 4.1 bar).

- La elevación del rodillo de soldadura superior debe ser suave y libre, sin vibraciones evidentes.

- Cuando los rodillos de soldadura superior/inferior están alineados correctamente, los bordes de los dos rodillos deben estar paralelos y alineados.

- Oscilación del sistema de calefacción: La entrada y salida del sistema de calefacción debe ser suave y natural a velocidad moderada.

- Las líneas de aire y los accesorios de aire deben estar libres de fugas.

NOTA: Los cambios en factores como el grosor de los materiales, la cualificación de los operarios y las diferentes condiciones ambientales y meteorológicas pueden afectar directamente al producto. El operador debe ser capaz de entender los siguientes factores ajustables en particular:

- Temperatura de calentamiento

- Presión atmosférica

- La presión del rodillo de soldadura superior

- Volumen de aire

- Colocación del sistema de calefacción

11.0 Documentos adicionales de la máquina