Cuando se trata de construir productos hinchables de alto rendimiento, como tablas de paddle, muelles y barcos, la resistencia de las costuras puede ser decisiva para el resultado final. La soldadura de punto de gota es una técnica de unión especializada que crea costuras herméticas y duraderas, esenciales para los productos hinchables. Si se dedica a fabricar o diseñar equipos hinchables, es fundamental que conozca este proceso.

Muchas empresas líderes de la industria de los hinchables confían en la soldadura de puntada de caída para garantizar que sus productos cumplen las estrictas normas de resistencia y durabilidad de las costuras.

En este blog, nos sumergiremos en lo que es la soldadura de punto de gota, cómo funciona, por qué es importante y cómo... Miller Weldmaster apoya la producción de alto nivel mediante soluciones de soldadura innovadoras.

¿Qué es la soldadura por punto de gota y por qué es importante?

La soldadura de punto de gota es el proceso de sellado de dos capas de tejido unidas por miles de hilos internos. Estos hilos mantienen una distancia fija entre las capas, lo que permite que el producto inflado adquiera rigidez. La soldadura de este material requiere precisión y cuidado para preservar los hilos y crear un sellado fuerte y hermético.

Para hinchables como tablas de paddle surf, tablas de paddle surf hinchables, barcas hinchables y colchones hinchables, mantener la presión del aire y la rigidez del producto no es negociable. Una costura débil puede provocar fugas, deformaciones o incluso el fallo del producto. Ahí es donde la soldadura de punto de gota se diferencia del sellado térmico básico o de las costuras tradicionales: crea uniones fuertes sin comprometer la integridad estructural del material de punto de gota. Una ventaja clave de la soldadura de puntada caída es la mayor rigidez que proporciona a las tablas de pádel hinchables, haciéndolas parecer más a las tablas duras tradicionales. La diferencia entre las costuras soldadas y las pegadas puede influir significativamente en el rendimiento y la longevidad de una tabla de pádel.

Más información sobre el punto bobo.

Comprender el proceso de soldadura de puntada de caída

El método de soldadura de punto de gota consta de varios pasos meticulosos. Comienza con la alineación cuidadosa de las capas de material para garantizar la precisión de la costura, que es vital para asegurar la coherencia en toda una tirada de producción. A continuación, según los requisitos específicos del producto, algunas técnicas pueden utilizar adhesivos como parte del proceso de unión, mientras que otras se basan únicamente en capas termoplásticas activadas mediante calor y presión controlados. Este paso debe realizarse con precaución, para garantizar que los hilos verticales del interior del tejido permanezcan intactos e ilesos.

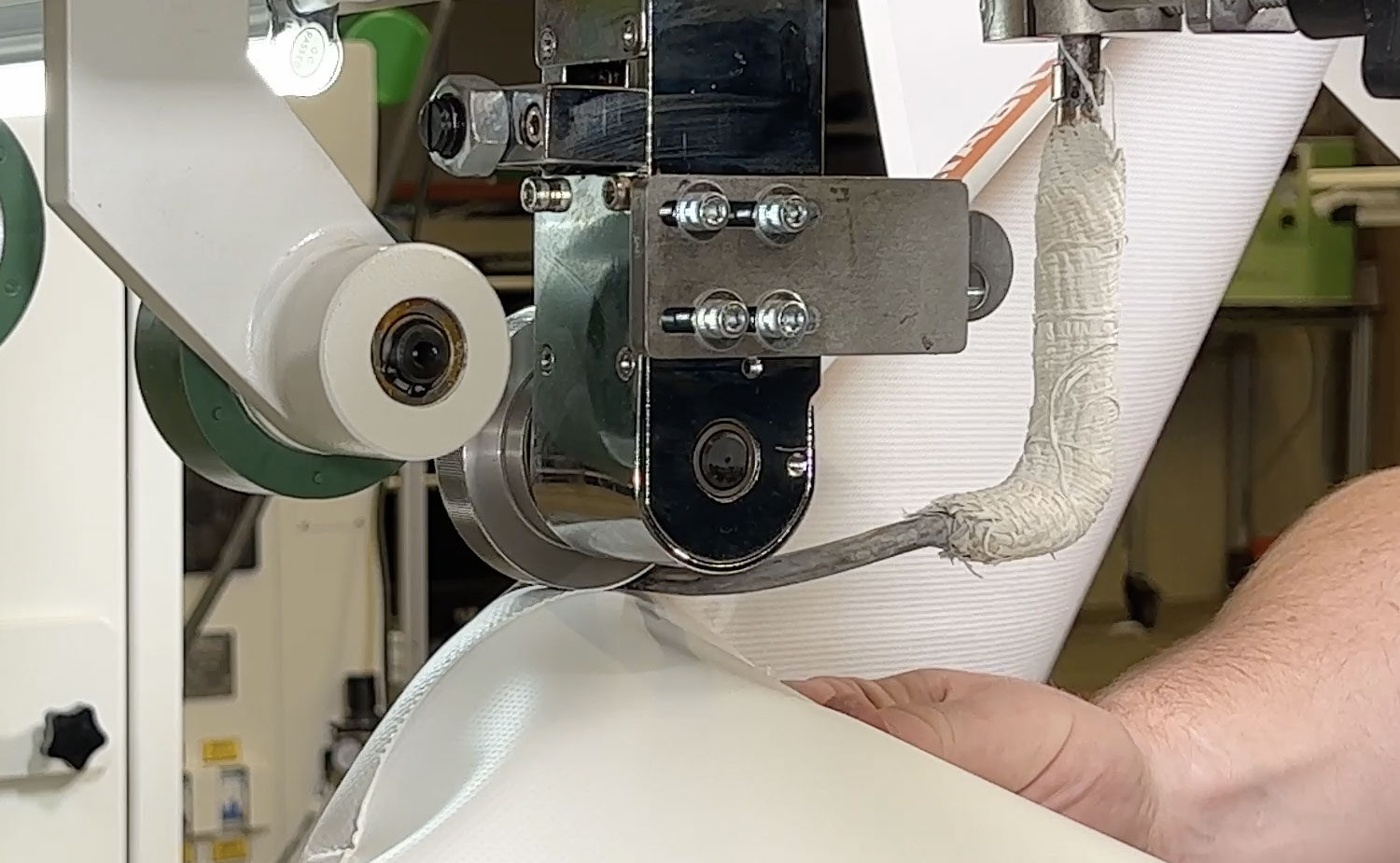

Una vez activadas, las capas de unión se fusionan utilizando maquinaria especializada diseñada para materiales de punto de gota. Estas máquinas aplican la cantidad precisa de presión y temperatura para completar el sellado. El último paso consiste en dejar que la costura se enfríe bajo compresión, lo que fija la unión y garantiza un acabado hermético y duradero.

Entre las herramientas que se suelen utilizar en este proceso se incluyen máquinas de soldadura que realizan soldaduras consistentes con aire caliente o cuña, sistemas de control de la tensión para evitar que el tejido se desplace, guías y plantillas para mantener las costuras uniformes y sensores que controlan la temperatura y la presión para evitar errores durante la soldadura. Estas técnicas y métodos se eligen en función de su capacidad para producir costuras resistentes y duraderas, y la estructura general del tejido de punto de gota consta de múltiples capas e hilos que contribuyen a la rigidez y longevidad del producto.

El papel del calor y la presión en la creación de costuras fuertes

El calor y la presión son componentes esenciales de cualquier proceso de soldadura, y la soldadura de punto de gota no es una excepción. En esta aplicación, sin embargo, el margen de error es mucho menor. A diferencia de la soldadura tradicional, el calor debe gestionarse cuidadosamente para evitar daños internos en las fibras verticales que mantienen separadas las capas de tejido. El grosor óptimo del tejido de punto de gota también influye en la forma de aplicar el calor y la presión, ya que los distintos grosores requieren ajustes para garantizar una unión adecuada sin dañar el material.

El calor debe ser lo suficientemente alto como para activar los agentes adhesivos en la superficie del tejido sin comprometer la integridad de la estructura interna. La presión también debe moderarse cuidadosamente. Una presión excesiva puede comprimir o romper los hilos verticales, debilitando la estructura y corriendo el riesgo de fugas.

Manteniendo un delicado equilibrio entre calor y presión, los fabricantes pueden producir costuras que no sólo son herméticas, sino también lo bastante fuertes como para resistir el inflado y desinflado repetidos, el uso rudo y el estrés ambiental. Mantener la forma correcta del producto hinchable depende del control preciso de estas variables durante la soldadura.

¿De qué está hecho el tejido Drop Stitch?

El tejido de punto elástico es un material compuesto que suele estar formado por dos capas de poliéster o nailon recubiertas de PVC. El material de base es fundamental para garantizar la durabilidad y el rendimiento del tejido. El tejido de puntada caída, también conocido como tejido de doble pared, consta de doscapas de tejido primario conectadas por una densa red de hilos verticales de poliéster. Para crear esta red se utilizan técnicas avanzadas de tejido, que proporcionan la rigidez necesaria para los productos hinchables de alto rendimiento. Esta red garantiza que las capas se mantengan a una distancia fija, incluso cuando se inflan a altas presiones.

La construcción del material es lo que le permite rendir tan bien en productos hinchables que exigen rigidez. Los hilos verticales evitan que las capas se abulten bajo presión, lo que permite que productos como tablas de pádel o plataformas flotantes permanezcan completamente planos cuando se inflan.

Este tejido es a la vez resistente y ligero, lo que lo hace ideal para aplicaciones que requieren portabilidad sin comprometer el rendimiento.

Principales ventajas del tejido Drop Stitch para hinchables

Una de las principales ventajas del tejido drop stitch es que permite que los hinchables adquieran rigidez, similar a la de las estructuras sólidas. Esta rigidez es crucial para aplicaciones como tablas de paddle surf o muelles flotantes, donde se necesita una superficie plana y estable.

Otra gran ventaja es la relación peso/resistencia. Los productos de punto caído son mucho más ligeros que sus homólogos macizos, pero siguen ofreciendo una impresionante resistencia estructural. La ligereza del tejido drop s titch contribuye a su portabilidad y facilidad de uso. El tejido también es capaz de soportar presiones internas mucho mayores que los materiales hinchables tradicionales. Esto significa que los fabricantes pueden diseñar productos más duraderos e innovadores que soportan un uso intensivo y condiciones duras.

Además, la flexibilidad de diseño del tejido drop stitch permite crear estructuras hinchables complejas, como kayaks con múltiples cámaras o plataformas con características geométricas específicas.

Prestar atención a los detalles de construcción del tejido es esencial para aprovechar al máximo las ventajas de la tecnología de punto caído.

En qué se diferencia la soldadura de puntada de caída de la soldadura de tejido estándar

A diferencia de la soldadura tradicional de tejidos, la soldadura de punto de gota requiere un enfoque más matizado. Los métodos de soldadura estándar consisten en unir tejidos planos y flexibles mediante aire caliente, cuña caliente o energía de radiofrecuencia. Estos procesos suelen ser sencillos porque no hay que tener en cuenta estructuras internas.

Sin embargo, con el material de punto de gota, los hilos internos deben conservarse. Aplicar demasiado calor o presión puede fundir o comprimir estos hilos, arruinando la funcionalidad del producto. En lugar de centrarse simplemente en la fusión de la capa exterior para la unión, la soldadura de punto de gota consiste en la activación controlada de la superficie de unión, manteniendo al mismo tiempo la arquitectura interna.

La soldadura de puntada de caída produce costuras superiores en comparación con la soldadura de tejido estándar, lo que se traduce en una mayor durabilidad y rendimiento.

Por qué las herramientas de soldadura tradicionales pueden no funcionar

Las herramientas tradicionales de soldadura de tejidos suelen ser demasiado agresivas para las aplicaciones de punto de caída. Las máquinas no diseñadas para este tipo de tejido pueden aplicar demasiada presión o calor, provocando soldaduras desiguales, fibras fundidas o incluso fallos estructurales completos. Sólo las máquinas diseñadas con capacidades de control precisas pueden manejar las complejidades de este material.

Prácticas recomendadas para soldar material de puntada de caída

Para soldar con éxito el tejido de puntada caída se requieren algunas prácticas clave. En primer lugar, la alineación precisa de las capas de tejido garantiza que la costura sea uniforme en toda la longitud del producto. Cualquier desalineación puede provocar huecos, puntos débiles o desperdicio de material.

A continuación, es vital mantener la temperatura y la presión adecuadas. Las máquinas utilizadas en este proceso deben estar equipadas con sensores que ajusten automáticamente estas variables para garantizar una calidad de soldadura uniforme. El uso de guías o plantillas puede mejorar aún más la precisión de la soldadura.

Los técnicos experimentados también deben realizar soldaduras de prueba y supervisar los resultados con frecuencia durante la producción. Los fallos en las soldaduras suelen deberse a pequeñas incoherencias que pueden corregirse con información en tiempo real. Aplicar estas buenas prácticas puede llevar mucho tiempo, pero es esencial para garantizar una calidad y durabilidad constantes.

Cómo evitar los errores más comunes en la soldadura de punto de gota

Hay varios errores comunes que deben evitarse. Las capas desalineadas son una de las principales causas de costuras deficientes y pueden deberse al desplazamiento del tejido durante la soldadura. El sobrecalentamiento es otro problema común que puede dañar los hilos internos, debilitando el producto. Pueden producirse costuras desiguales si los cabezales de soldadura no están bien alineados o si los ajustes de la máquina son incorrectos.

La clave para superar estos retos reside en utilizar el equipo adecuado y supervisar cuidadosamente cada paso del proceso. El mantenimiento periódico de la maquinaria y la formación exhaustiva de los operarios también pueden ayudar a garantizar soldaduras de alta calidad constante.

Juntas herméticas en todo momento

Para verificar la integridad de las soldaduras, los fabricantes deben realizar rigurosos controles de calidad. Estos incluyen inspecciones visuales para detectar defectos superficiales, pruebas de presión para identificar posibles fugas y pruebas de tracción para evaluar la resistencia de la costura. También pueden utilizarse normas industriales como las directrices ISO o ASTM para garantizar la coherencia del rendimiento en todos los lotes de producción.

Aplicaciones de la soldadura por costura de gota en productos inflables

La soldadura de punto de gota se utiliza en una amplia variedad de productos hinchables. En el sector de los deportes acuáticos, es habitual en tablas de paddle surf, sups hinchables y tablas hinchables, donde la rigidez y el rendimiento son cruciales. El raíl de una tabla hinchable suele reforzarse con cinta adhesiva y técnicas de plegado específicas para aumentar la durabilidad y la integridad estructural. La forma en que se enrolla la tabla para guardarla puede influir en la longevidad de las costuras y los raíles. La construcción con puntadas de caída también ayuda a la tabla a mantener su forma prevista incluso bajo alta presión. En el sector náutico, los muelles hinchables, los kayaks y las plataformas confían en el tejido de punto de gota soldado para su durabilidad y estabilidad.

Fuera del sector recreativo, el punto de gota también se utiliza en colchonetas de aire para uso médico, sistemas de suelos temporales, aplicaciones militares e incluso equipos de rescate inflables. Su capacidad para ofrecer un rendimiento rígido, ligero y hermético lo convierte en un material de referencia en todos los sectores.

Por qué la soldadura Drop Stitch está revolucionando el diseño de hinchables

Tanto los consumidores como los fabricantes exigen más a los productos hinchables. Quieren artículos ligeros pero resistentes, portátiles pero rígidos y fiables en entornos exigentes. La soldadura de punto de gota lo hace posible.

Al permitir a los fabricantes crear hinchables de alta presión con superficies de aspecto sólido, la tecnología drop stitch está ampliando los límites de lo que pueden hacer los productos hinchables. Esto ha dado lugar a un aumento de la innovación tanto en el mercado de consumo como en el comercial, redefiniendo las posibilidades de los productos inflables.

Soluciones Miller Weldmaster para la soldadura por puntos de gota

Miller Weldmaster es un líder reconocido en el suministro de soluciones avanzadas de soldadura para aplicaciones de punto de caída. Nuestro equipo entiende los desafíos únicos de trabajar con tejido de punto de gota y ha desarrollado máquinas diseñadas específicamente para abordarlos. Las maquinas Miller Weldmaster Weldmaster incorporan las ultimas tecnologias para satisfacer las necesidades de los diferentes fabricantes de la industria de inflables.

Nuestras máquinas disponen de controles de temperatura y velocidad de ajuste preciso para garantizar una unión perfecta en todo momento. Están construidas para trabajar con materiales gruesos y tensados con precisión y repetibilidad. Si usted está produciendo tablas de paddle inflables, muelles, o productos personalizados, Miller Weldmaster tiene una solución para agilizar su producción.

Explore las opciones de equipos aptos para el punto de caída

Una de nuestras principales máquinas para la soldadura de punto de gota es la T300 Curva Extrema. Esta máquina es ideal para crear patrones de costura curvos y complejos, por lo que es perfecta para tablas de paddle y otros inflables de alto rendimiento. Con ajustes avanzados, controles fáciles de usar y una durabilidad probada, es la opción preferida de muchos fabricantes líderes.

Para obtener más información, visite nuestra página de soluciones de punto de caída.

¿Por qué confiar en Miller Weldmaster para la soldadura de punto de gota?

Con más de cinco décadas de experiencia, Miller Weldmaster es uno de los nombres más fiables del sector de la soldadura de tejidos. Nuestra experiencia en ingeniería, combinada con un profundo conocimiento del comportamiento de los materiales, nos permite crear soluciones que satisfacen las demandas más rigurosas.

Nuestra base mundial de clientes abarca sectores que van desde las actividades recreativas al aire libre hasta la defensa, y nuestras máquinas son conocidas por su fiabilidad, facilidad de uso y resultados constantes. Con una I+D y un soporte técnico dedicados, no solo proporcionamos máquinas, sino también confianza en la fabricación.

Preguntas frecuentes sobre la soldadura por puntada de caída

¿Qué es la soldadura de punto de gota?

La soldadura de punto de gota es un proceso especializado que une dos capas de tejido mediante hilos internos, creando costuras herméticas y duraderas, fundamentales para los hinchables.

¿Por qué es diferente el punto bajo?

El tejido de punto de gota incluye miles de hilos verticales que mantienen unidas las dos capas exteriores. Esto crea una superficie rígida cuando se infla, a diferencia de los materiales flexibles estándar.

¿Se puede utilizar cualquier máquina de soldar para tejido de punto de caída?

No. El punto de caída requiere máquinas que controlen el calor y la presión con precisión para evitar dañar las fibras internas. Se necesitan máquinas especializadas.

¿Cuáles son las ventajas de la soldadura de punto de gota para hinchables?

Las costuras herméticas, la mayor rigidez, la durabilidad, el aumento de la vida útil del producto y la flexibilidad del diseño contribuyen a mejorar el rendimiento y la facilidad de uso.

¿Qué sectores utilizan la soldadura de puntada de caída?

Entre los sectores que se benefician de la resistencia, portabilidad y versatilidad del drop stitch se encuentran los deportes acuáticos, la náutica, la medicina, el ejército y las actividades recreativas al aire libre.

¿Cómo se comprueba la calidad de una soldadura de punto de gota?

Las soldaduras se comprueban mediante inspección visual, pruebas de presión y ensayos de tracción o pelado. El cumplimiento de las normas de calidad establecidas garantiza la fiabilidad del producto.

¿Es adecuada la soldadura de punto de gota para aplicaciones de bricolaje?

Debido a la precisión que requiere, la soldadura de punto de gota no suele ser adecuada para el bricolaje. Se necesitan equipos y formación profesionales para garantizar resultados fiables.

¿Listo para revolucionar su línea de productos hinchables?

Póngase en contacto con Miller Weldmaster para hablar de las soluciones de soldadura de punto de gota que se adaptan a sus necesidades.